Optimization of the Curing Process of Large Yellow Croaker Roe

-

摘要: 为研究大黄鱼鱼卵的最佳腌制工艺,通过单因素实验考察食盐种类、食盐添加量、腌制时间以及腌制温度对大黄鱼鱼卵腌制过程中氯化物含量、挥发性盐基氮(TVB-N)含量、水分含量、菌落总数、色泽以及质构特性的影响,并进行了感官评价。在此基础上,以感官评价及菌落总数为响应值,通过响应面法优化了大黄鱼鱼卵腌制工艺。结果显示,细盐腌制的鱼卵TVB-N含量和菌落总数均低于粗盐腌制的鱼卵;在食盐添加量为10%时,L*值最高,有较好的感官品质;腌制温度5 ℃时,硬度及咀嚼性适宜,菌落总数符合相关标准;腌制55 d时,菌落总数较低,感官评价分数最高。得到的大黄鱼鱼卵腌制最佳工艺为:食盐添加量10.69%、腌制温度5.0 ℃、腌制时间55.51 d。在此条件下,腌制大黄鱼鱼卵感官评分为82.50分,菌落总数为5.32 lg CFU/g。获得的鱼卵腌制品具有良好的食用品质。Abstract: In order to study the optimal curing process of large yellow croaker roe, the effect of salt type, salt addition, curing time and curing temperature on the chloride content, volatile salt nitrogen (TVB-N) content, moisture, the total number of colonies, color, texture and sensory evaluation of cured large yellow croaker roe was investigated. On this basis, the curing process of large yellow croaker roe was optimized by response surface methodology with sensory evaluation and large yellow croaker roe as response values. The results showed that the TVB-N content and the total number of colonies of cured large yellow croaker roe with fine salt were lower than those cured with coarse salt. At 10% salt addition, L* value was the highest, and the sensory quality was better. At the curing temperature of 5 ℃, the hardness and chewiness were suitable, and the total number of colonies conformed to relevant standard. When curing for 55 d, the total number of colonies was lower and the sensory evaluation score was the highest. The best process for curing large yellow croaker roe was as follows: The salt addition was 10.69%, the curing temperature was 5.0 ℃, and the curing time was 55.51 d. Under this condition, the sensory score of cured large yellow croaker roe was 82.50 and the total number of colonies was 5.32 lg CFU/g. The obtained cured large yellow croaker roe products had good edible quality.

-

Keywords:

- large yellow croaker roe /

- curing /

- color /

- texture /

- total number of colonies

-

大黄鱼(Larimichthys crocea, Large yellow croaker)是我国重要经济鱼类[1],其富含蛋白质、EPA和DHA等营养元素,广受消费者青睐[2]。据《2021中国渔业统计年鉴》[3]显示福建省年养殖大黄鱼规模达20多万t。目前,大黄鱼加工方式主要有干制[4]、腌制[5]、熏制[6]以及糟制[7]等,但其主要副产物鱼卵尚未得到充分利用。

罗联钰等[8]以大黄鱼鱼卵为原料,浓缩鸡汁等为辅料制备了大黄鱼鱼籽酱;周静等[9]将大黄鱼鱼卵制成了蛋白粉产品;钟榕斌等[10]发现大黄鱼鱼卵磷脂能够有效抑制油茶籽油的氧化酸败;此外,课题组采用溶剂法[11-12]和酶法[13]提取鱼卵鱼油,有效提高了鱼卵利用率;同时,研究了鱼卵鱼油的贮藏品质[14]和抗氧化[15]效果。课题组对大黄鱼鱼卵方面的研究已取得了系列成果,但在其深加工方面研究较少。国外有学者研究表明对长尾鳕鱼鱼卵进行腌制可以有效降低其胆固醇含量[16];腌制大麻哈鱼鱼卵可以提高其虾青素和叶黄素含量[17]。可见,腌制可作为大黄鱼鱼卵的深加工方式。

本实验以大黄鱼鱼卵为研究对象,考察不同的食盐种类、食盐添加量、腌制温度以及腌制时间对鱼卵腌制品质的影响,旨在为大黄鱼鱼卵深加工提供新思路。

1. 材料与方法

1.1 材料与方法

冷冻大黄鱼鱼卵 福建威尔斯食品有限公司;铬酸钾、氢氧化钠、酚酞、硝酸、乙醇、亚铁氰化钾、乙酸锌、稀硫酸、氧化镁、硼酸、甲基红指示剂、溴甲酚绿指示剂等 均为分析纯,国药集团化学试剂有限公司;细盐(氯化钠含量≥99.00%) 福建省盐业集团有限责任公司;粗盐(粒度约1.4~3.5 mm,氯化钠含量≥93.00%) 大连盐化集团有限公司。

WSC-S型测色色差计 上海仪电物理光学仪器有限公司;TA-XT2型质构仪 英国Stable Micro System公司;K9840自动凯氏定氮仪 济南海能仪器股份有限公司;IR 35型快速水分测定仪 上海首立实业有限公司;SPX-250B-Z型恒温培养箱 上海博迅实业有限公司;RO15型纯水机 上海康雷分析仪器有限公司。

1.2 实验方法

1.2.1 大黄鱼鱼卵腌制工艺

解冻→挑选→清洗→沥干→称重→腌制→清洗→沥干→称重→真空包装→成品[18]。

操作要点:首先将鱼卵放置在4 ℃解冻12 h,再用冷水快速解冻。挑选重量、形状、大小相近且完整无破损的鱼卵,清洁表面的杂质、血丝等,沥干备用。称好一定量的食盐,将其均匀铺撒在鱼卵表面,并放置在指定温度环境中进行腌制;待腌制结束后,用清水清除鱼卵表面盐分;最后将腌制鱼卵进行真空包装得成品。

1.2.2 单因素实验

1.2.2.1 食盐种类对腌制大黄鱼鱼卵品质的影响

将鱼卵分别用粗盐和细盐,于5 ℃下,用7%食盐添加量腌制55 d后取样,观察相关指标变化。

1.2.2.2 食盐添加量对腌制大黄鱼鱼卵品质的影响

选用细盐腌制,采用不同食盐添加量(4%、7%、10%、13%、16%),在5 ℃下,腌制55 d后进行指标测定。

1.2.2.3 腌制温度对腌制大黄鱼鱼卵品质的影响

选用细盐腌制,用7%食盐添加量分别于5、15、25、35 ℃下腌制55 d后测定相关指标。

1.2.2.4 腌制时间对腌制大黄鱼鱼卵品质的影响

选用细盐腌制,用7%食盐添加量,于5 ℃下腌制35、45、55、65 d后,进行相关指标测定。

1.2.3 响应面法优化试验

在单因素实验的基础上,根据Box-Behnken中心设计原理,进一步优化大黄鱼鱼卵腌制工艺,选择食盐添加量、腌制温度以及腌制时间作为研究因素,选择感官评价和菌落总数为响应值,进行三因素三水平的响应面试验设计与分析,试验因素及水平设计如表1所示。

表 1 响应面试验因素水平设计Table 1. Factors and levels of response surface experiment水平 因素 A食盐添加量(%) B腌制温度(℃) C腌制时间(d) −1 7 5 45 0 10 15 55 1 13 25 65 1.2.4 指标的测定

1.2.4.1 氯化物含量的测定

参照《GB 5009.44-2016 食品中氯化物的测定》[19],采用银量法测定氯化物含量。

1.2.4.2 TVB-N含量的测定

参照《GB 5009.228-2016 食品中挥发性盐基氮的测定》[20],采用自动凯氏定氮仪法测定TVB-N含量。

1.2.4.3 水分含量的测定

采用快速水分测定仪测定腌制大黄鱼鱼卵的水分含量。

1.2.4.4 菌落总数的测定

参照国标《GB 4789.2-2016 食品微生物学检验 菌落总数测定》[21]。

1.2.4.5 质构特性的测定

采用质构仪对样品的硬度、弹性、胶着性以及咀嚼性进行测定,质构仪设定条件为:测试前速度1.00mm/s,测试速度:5.00 mm/s,测试后速度:5.00 mm/s,距离:10.00 mm,启动力:5.0 g,探头为P/36R[22]。

1.2.4.6 色泽的测定

采用色差仪对腌制鱼卵进行色泽的测定,分别记录L*,a*,b*值[23]。

1.2.4.7 感官评价

选定10名经过感官训练的师生(5男、5女)组成感官评定小组,所有的感官评定人员均熟悉鱼卵腌制的品质特征,筛选色泽、气味、质地、咸度、风味等5个指标作为腌制鱼卵的感官描述性词汇,如表2采用百分制原则进行产品的感官评价[24]。

表 2 腌制大黄鱼鱼卵的感官评分标准Table 2. Sensory scoring standards for cured large yellow croaker roe感官指标 评分标准 分值(分) 色泽 颜色较红亮

颜色自然

颜色暗淡11~15

6~10

≤5气味 香味浓郁,无明显腥味

香气较足,有较淡腥味

无香气,略有异味16~20

11~15

≤10质地 质地紧致,咀嚼性较好,无杂质

质地较紧致,咀嚼性一般,无明显杂质

质地松散过软/硬,咀嚼性较差,有杂质16~20

11~15

≤10咸味 适中

稍咸或稍淡

过咸或过淡16~20

11~15

≤10口感 细腻,口感适宜,回味悠长

较细腻,口感一般,回味短

口感不适,无回味21~25

16~20

≤151.3 数据处理

使用Excel 2016和IBM SPSS Statistics 24软件处理数据,Origin Pro 2021软件进行绘图以及使用Design-Expert 8.0.6软件进行响应面设计。所有试验均重复3次,数据用平均值±标准差表示。

2. 结果与分析

2.1 食盐种类对腌制大黄鱼鱼卵品质的影响

大黄鱼鱼卵在粗盐和细盐腌制下的变化如表3所示,粗盐腌制的鱼卵氯化物含量、TVB-N含量、水分含量以及菌落总数均高于细盐腌制的鱼卵,主要原因是细盐的氯化钠含量较高,在腌制过程中对微生物生长的抑制作用较为明显,其产生分解细胞结构的酶量也会降低[25],内源酶活性降低,减弱了蛋白质分解的速度,因此TVB-N含量较低。粗盐腌制的鱼卵粗盐颗粒大,腌制过程中出现不均匀的现象,加速了鱼卵的腐败变质,为细菌生长繁殖提供了充足的营养,导致菌落总数过高。而细盐腌制的产品菌落总数较低,组织结构遭到破坏的程度也越低,使得细盐腌制的鱼卵硬度、胶着性以及咀嚼性略高于粗盐腌制,质地较紧致。然而,两者的弹性并没有显著差异(P>0.05)。

表 3 食盐种类对腌制大黄鱼鱼卵品质的影响Table 3. Effect of different salt types on cured large yellow croaker roe测量指标 细盐 粗盐 氯化物含量(%) 2.58±0.03b 2.83±0.05a TVB-N含量(mg/100 g) 9.55±0.19b 15.65±0.25a 水分含量(%) 14.36±0.17b 15.92±0.18a 菌落总数(lg CFU/g) 5.73±0.03b 6.53±0.18a 质构特性 硬度(kg) 3.15±0.06a 1.96±0.10b 弹性 0.97±0.02a 0.97±0.01a 胶着性 856.47±9.14a 591.50±30.00b 咀嚼性 817.19±48.50a 574.58±23.91b 色泽 L* 51.47±0.98a 53.75±1.30a a* 29.69±0.13b 32.67±1.11a b* 49.21±0.21b 171.71±1.98a 感官评价(分) 81.71±1.05a 79.17±0.84a 注:同一行数值上标不同字母表示差异显著(P<0.05)。 色泽是食品品质感官评价的一个重要因素[26],未腌制的鱼卵呈微黄色,随着腌制的进行,鱼卵颜色逐渐变深,腌制过程中鱼卵蛋白质变性会导致新的变色物质产生。细盐腌制的鱼卵L*、a*及b*值较低,这说明细盐腌制鱼卵蛋白质变性程度较大,鱼卵的光泽变淡,红度值也受到影响。综合考虑,选择细盐作为适宜食盐种类。

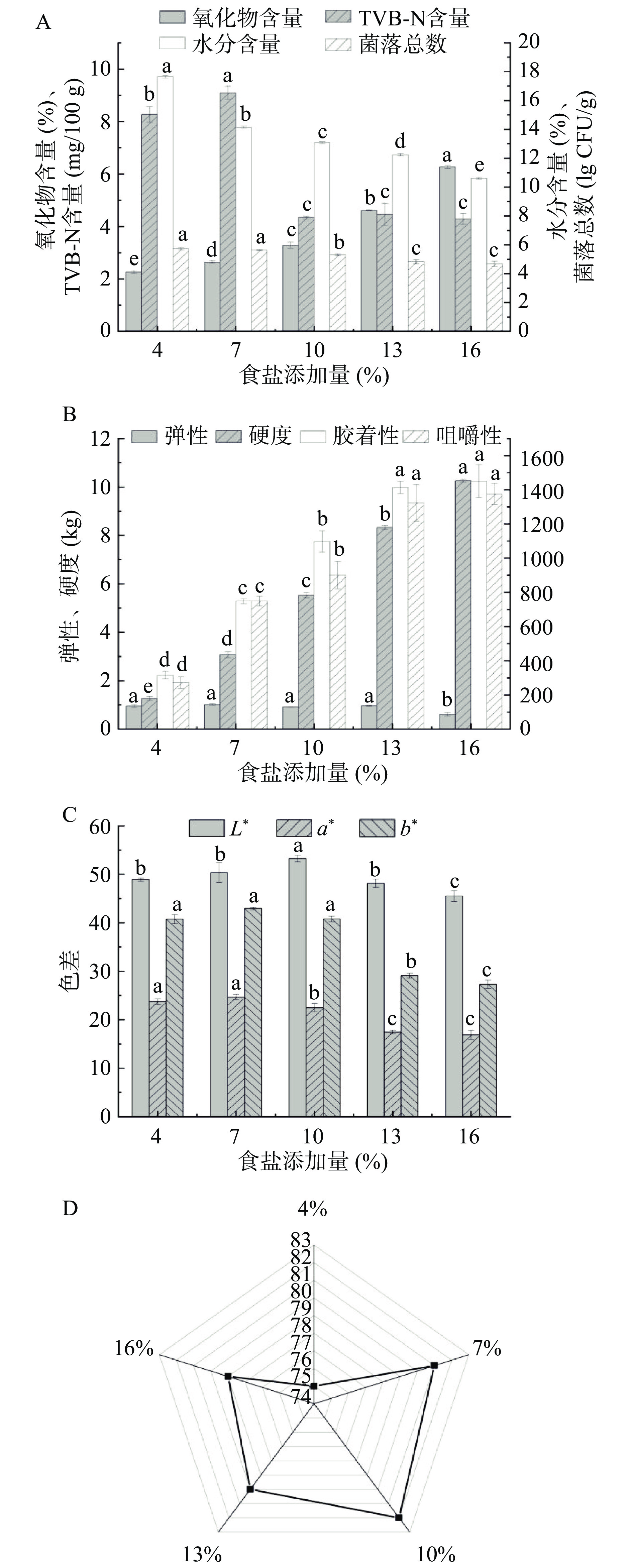

2.2 食盐添加量对腌制大黄鱼鱼卵品质的影响

如图1A所示,当食盐添加量为7%~16%时,随着食盐添加量的升高,TVB-N值不断下降,腌制鱼卵的内源性酶活性降低,从而降低蛋白质或非蛋白类含氮化合物的降解程度,TVB-N值下降。随着食盐添加量的增大,食盐向鱼卵内部渗透的速率越快,形成的水合离子也越来越多,抑制了部分微生物的生长速率,菌落总数也因此降低。

通过模拟牙齿咀嚼食物的机械过程而获得的质构参数是用来衡量食品食用品质的重要指标[27]。如图1B所示,腌制鱼卵的硬度、咀嚼性和胶着性随着食盐添加量的升高不断上升。食盐添加量越大,渗透压也就越大,鱼卵水分损失更快,结合水的相对含量升高[28],盐分逐渐积累,使鱼卵中的盐溶性蛋白充分溶出,凝胶形成能力增强,因此硬度、咀嚼性和胶着性得到提高。腌制鱼卵的弹性受食盐添加量的影响较小,在食盐添加量为7%时达到最高值,在13%后呈现下降趋势。食盐添加量过高可能会导致维持组织弹性的弹性蛋白遭到破坏,因此当食盐添加量为16%时,弹性有所下降。随着食盐添加量的变化,影响着鱼卵微生物种类和酶活性的变化,从而导致鱼类蛋白质和脂肪发生降解等一系列的变化,质构特性也随之发生改变。

由图1C可见,腌制鱼卵的L*值随着食盐添加量的升高而升高,在食盐添加量为10%时达到峰值,随后呈下降趋势。然而,鱼卵的a*值随着食盐添加量的升高而不断下降,下降趋势缓慢。微生物生长通过降低腌制鱼卵表面组织的氧气水平,导致肌红蛋白的氧化,从而形成甲基肌红蛋白,使鱼卵颜色变深[29]。食盐添加量越大,引起腌制鱼卵色泽变化的波动也就越大,产生这一现象的主要原因可以归结为腌制过程中水分和盐在鱼卵内外的迁移,腌制鱼卵表面水分含量的变化可以直接导致色泽的变化,影响消费者的购买行为。

腌制过程中,鱼卵蛋白质的结构变化会影响鱼卵的质构,蛋白质、多肽与风味物质的多重作用,导致食品的感官发生变化。当食盐添加量为10%时,感官评价分数最高(图1D),鱼卵香味浓郁,色泽较为红亮,总体可接受程度高。

2.3 腌制温度对腌制大黄鱼鱼卵品质的影响

如图2A所示,随着温度的增高,腌制鱼卵的TVB-N含量逐渐升高。在低温环境以及食盐的协同作用下,微生物细胞内的酶活性也随之下降,使微生物和酶对腌制鱼卵蛋白质的降解作用受到抑制,各种生化反应速度减慢,微生物的生长和繁殖受到了一定程度的抑制,因此在5 ℃时TVB-N含量及菌落总数最低。腌制过程中,温度的提高加快了鱼卵的油脂氧化速度,导致鱼卵快速变质,因此在15~35 ℃之间,腌制鱼卵的菌落总数过高。

温度对腌制鱼卵质构的影响十分显著,在15~25 ℃之间,腌制鱼卵菌落总数较高,营养物质被微生物迅速分解,组织变软,因此硬度较低。而在35 ℃时,由于温度较高,水分和盐分的置换速率加快,鱼卵肌原纤维蛋白的热收缩变性加快[30],表面失水严重,因此硬度以及咀嚼性均达到最高值。在高温环境下,腌制鱼卵的胶着性和咀嚼性急剧上升,主要原因是由于部分蛋白质被分解并且交联产生不溶性大分子物质。

图2C中,在5 ℃时,腌制鱼卵L*和a*值最高,鱼卵颜色最为红亮。温度与鱼卵的亮度呈反比,温度越高,鱼卵亮度越低。腌制鱼卵的b*值在5 ℃时达到最高值,随后呈大幅度下降,这表明低温腌制有利于产品色泽的保持,呈现更佳的视觉效果。而温度升高会使腌制过程中pH变化加速,从而影响色泽。在不同的温度下腌制,会影响腌制鱼卵的微生物状态以及一些生物化学性质和物理性质,如腌制速率、蛋白质变性、盐和水分的迁移和水分含量的改变等,这些变化可以影响最终产品的色泽和特性。

温度为5 ℃时,感官评价最为突出,其次是15 ℃。腌制是一个缓慢的过程,低温腌制下,鱼卵的微生物代谢变慢,可以有效防止鱼卵变质,保持更佳的口感。

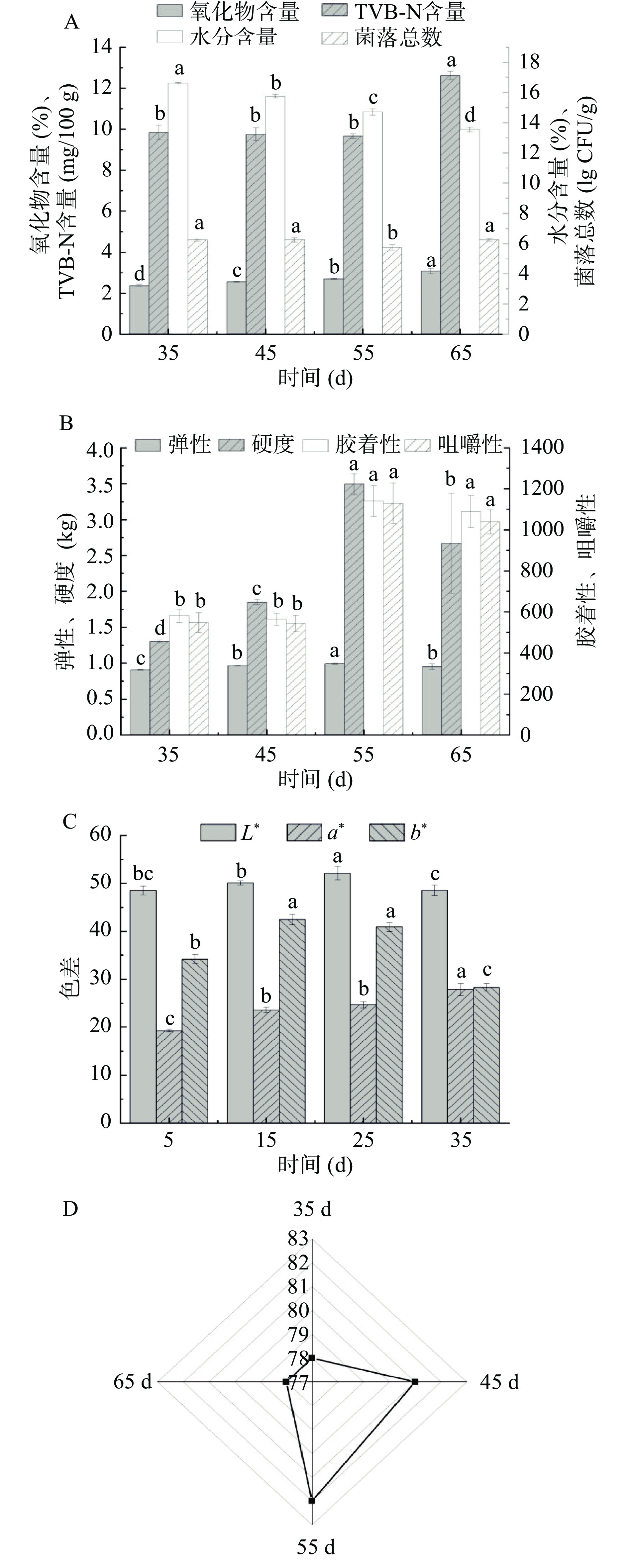

2.4 腌制时间对腌制大黄鱼鱼卵品质的影响

随着腌制时间的延长,氯化物含量持续上升,水分含量持续下降,这与谢思芸的研究结果相类似[31]。在腌制过程的中后期,腌制鱼卵氯化物含量的上升速率较高,腌制时间越长,盐分积累地更加充分,因此氯化物含量不断升高。时间对TVB-N含量及菌落总数的影响较小,腌制前期TVB-N含量无明显波动,腌制时间超过55 d时,TVB-N含量迅速上升。腌制55 d时,菌落总数处于较低的水平,与其他组别有所差异。腌制前期微生物作用使蛋白质降解,细菌生长速度加快。腌制后期水分含量降低,氯化物含量升高,营养物质含量减少,细菌生长速率受到抑制,细菌数量逐渐减少。而在腌制超过55 d后,鱼卵开始出现脂肪自溶、腐败等现象,导致菌落总数超标。

如图3B所示,腌制鱼卵的硬度、弹性、胶着性和咀嚼性均在腌制时间为55 d时达到最高值,且在腌制中期时上升速率最快。硬度在腌制时间超过55 d后逐渐下降,这主要是由于鱼卵在腌制55 d时,已基本达到成熟状态,之后再延长腌制时间,鱼卵肌肉变得松弛,组织不再紧致,因此硬度、弹性、胶着性和咀嚼性都有所下降。

水产品在腌制过程中的色泽变化是极其复杂的,它与原料的组成成分、添加物的性质和含量、温度等因素有密切的关系。L*值主要与鱼卵表面水分含量和水分的分布情况密切相关,L*值越大,肉的表面光泽度越好。随着腌制时间的延长,L*值不断上升,在腌制时间为55 d时达到峰值,随后呈下降趋势。a*值对腌制鱼卵的感官品质有重要影响,在腌制过程中会发生非酶促褐变反应,同时氧合肌红蛋白的生成使得鱼卵表面逐渐产生亮红色光泽[32]。腌制鱼卵不同时期的微生物群落变化也可能是引发腌制鱼卵色泽变化的关键原因。此外,在腌制过程中,鱼卵的某些结构发生变化,也会影响腌制鱼卵最终的颜色。

如图3D所示,明显可以看出腌制时间为55 d时,感官评价分数最高,且产品颜色较为明亮,咸度、硬度、咀嚼性等适中,菌落总数较低。

2.5 响应面法优化大黄鱼鱼卵腌制工艺

2.5.1 响应面法试验设计及结果分析

在单因素实验基础上,根据Box-Behnken中心设计原理,选取A(食盐添加量)、B(腌制温度)和C(腌制时间)为自变量,选用感官评分及菌落总数作为响应值,设计3因素3水平的响应面优化试验。试验设计与结果如表4所示。

表 4 响应面试验设计与结果Table 4. Response surface methodology experimental design and results实验号 A食盐添加量(%) B腌制温度(℃) C腌制时间(d) Y1感官评价(分) Y2菌落总数(lg CFU/g) 1 13 15 65 78.5 5.87 2 10 25 45 79.6 5.98 3 10 15 55 80.5 5.86 4 10 25 65 77.5 6.07 5 10 5 65 80.5 5.72 6 13 15 45 79.5 5.92 7 13 25 55 79.3 5.80 8 7 15 65 79.0 6.24 9 7 15 45 80.0 6.23 10 10 5 45 81.3 5.71 11 10 15 55 80.0 5.89 12 7 5 55 81.3 5.62 13 10 15 55 80.3 5.83 14 10 15 55 80.8 5.79 15 10 15 55 81.3 5.62 16 13 5 55 80.4 5.49 17 7 25 55 77.0 6.44 2.5.2 响应面模型建立及方差分析

采用Design-Expert 8.0.6软件对响应面法优化实验得到的感官评分及菌落总数的数据(表4)进行多元拟合回归分析,并预测出腌制大黄鱼鱼卵菌落总数和感官评价分数。经拟合得到二次回归方程分别如下:

Y1=80.54+0.062A−1.24B−0.63C+0.80AB−0.12AC−0.27BC−0.79A2−0.24B2−0.62C2;

Y2=5.80−0.18A+0.22B+0.0075C−0.13AB−0.015AC+0.020BC+0.12A2−0.078B2+0.15C2。

对回归方程模型进行方差分析,结果如表5、表6所示。由表5的方差分析结果可知,对于感官评价而言,二次多项式模型与实验数据的拟合度良好,模型的F值为6.98,模型显著(P<0.01)。且该模型的信噪比为8.727,失拟项的F值为1.96,P值大于0.1,失拟项并不显著,说明该模型具有一定的可靠性,能够用来拟合实验,可对目标结果进行相关预测。其中一次项B和C,以及二次项AB和A²对腌制鱼卵感官评价的影响显著。通过比较各因素的F值可知影响程度依次为:腌制温度>腌制时间>食盐添加量。

表 5 回归模型方差分析(感官评价为响应值)Table 5. Analysis of variances for the regression model (sensory evaluation as response value)方差来源 平方和 自由度 均方 F值 P值 显著性 模型 23.29 9 2.59 6.98 0.009 ** A 0.031 1 0.031 0.084 0.7799 B 12.25 1 12.25 33.05 0.0007 ** C 3.13 1 3.13 8.43 0.0229 * AB 2.56 1 2.56 6.91 0.034 * AC 0.063 1 0.063 0.17 0.6936 BC 0.3 1 0.3 0.82 0.3963 A2 2.66 1 2.66 7.18 0.0316 * B2 0.25 1 0.25 0.68 0.4362 C2 1.62 1 1.62 4.37 0.075 残差 2.59 7 0.37 失拟项 1.54 3 0.51 1.96 0.2628 纯误差 1.05 4 0.26 总和 25.88 16 注:**表示极显著(P<0.01);*表示显著(P<0.05);表6同。 如表6所示,一次项A、B,二次项AB和C²对菌落总数的影响显著,同时模型的F值为8.55,且该模型的信噪比为9.693,CV(变异系数)=1.83%<10%,意味着该模型是显著的且具有良好的稳定性。通过比较各因素的F值可知影响程度依次为:腌制温度>食盐添加量>腌制时间。各因素对腌制大黄鱼鱼卵菌落总数的影响各不相同。

表 6 回归模型方差分析(菌落总数为响应值)Table 6. Analysis of variances for the regression model (total number of colonies as response value)方差来源 平方和 自由度 均方 F值 P值 显著性 模型 0.89 9 0.099 8.55 0.0049 ** A 0.26 1 0.26 22.7 0.002 ** B 0.38 1 0.38 33.06 0.0007 ** C 4.50E-04 1 4.50E-04 0.039 0.8493 AB 0.065 1 0.065 5.62 0.0496 * AC 9.00E-04 1 9.00E-04 0.078 0.7885 BC 1.60E-03 1 1.60E-03 0.14 0.7211 A2 0.058 1 0.058 5 0.0604 B2 0.025 1 0.025 2.2 0.1817 C2 0.094 1 0.094 8.15 0.0245 * 残差 0.081 7 0.012 失拟项 0.036 3 0.012 1.06 0.4576 纯误差 0.045 4 0.011 总和 0.97 16 2.5.3 响应面交互作用分析

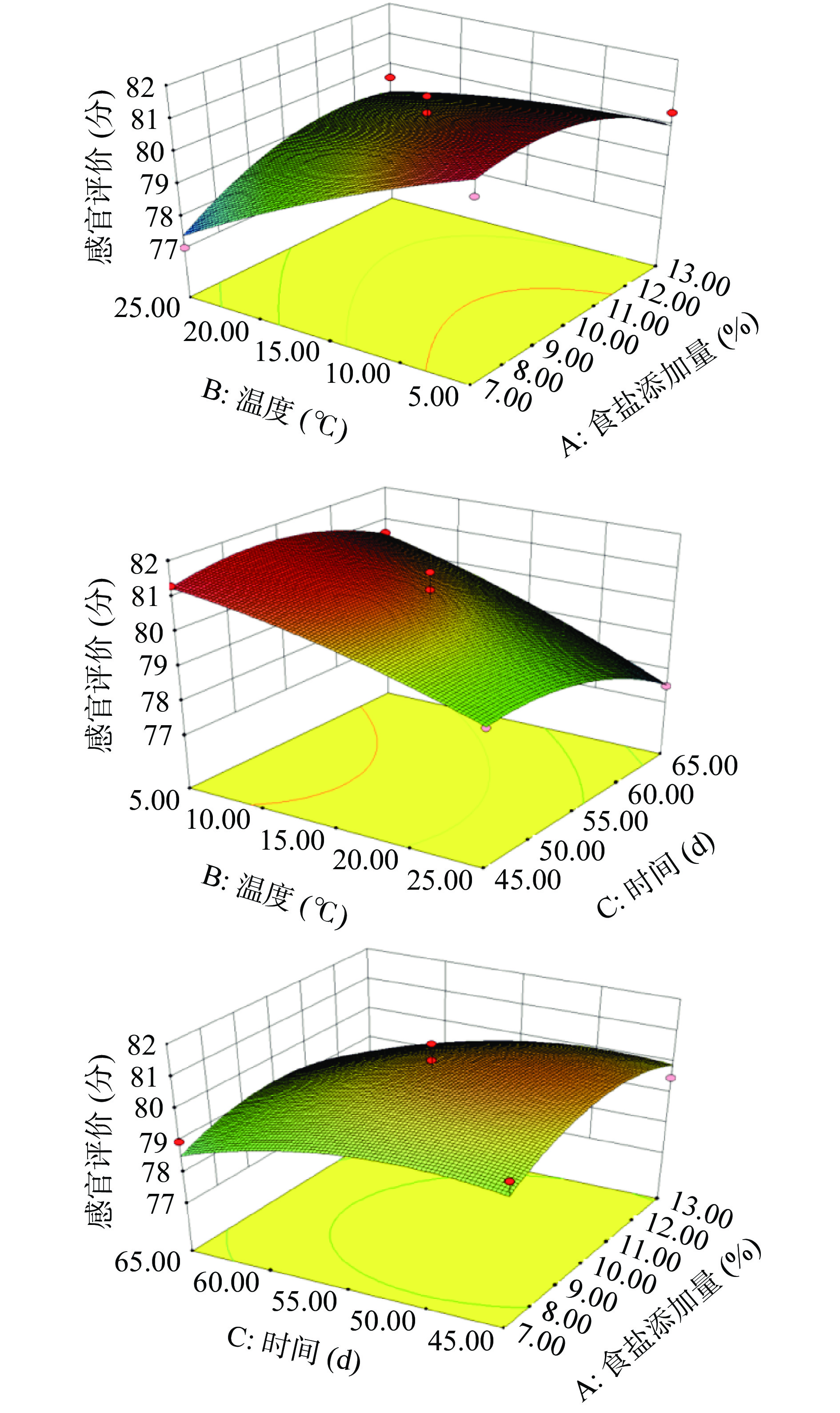

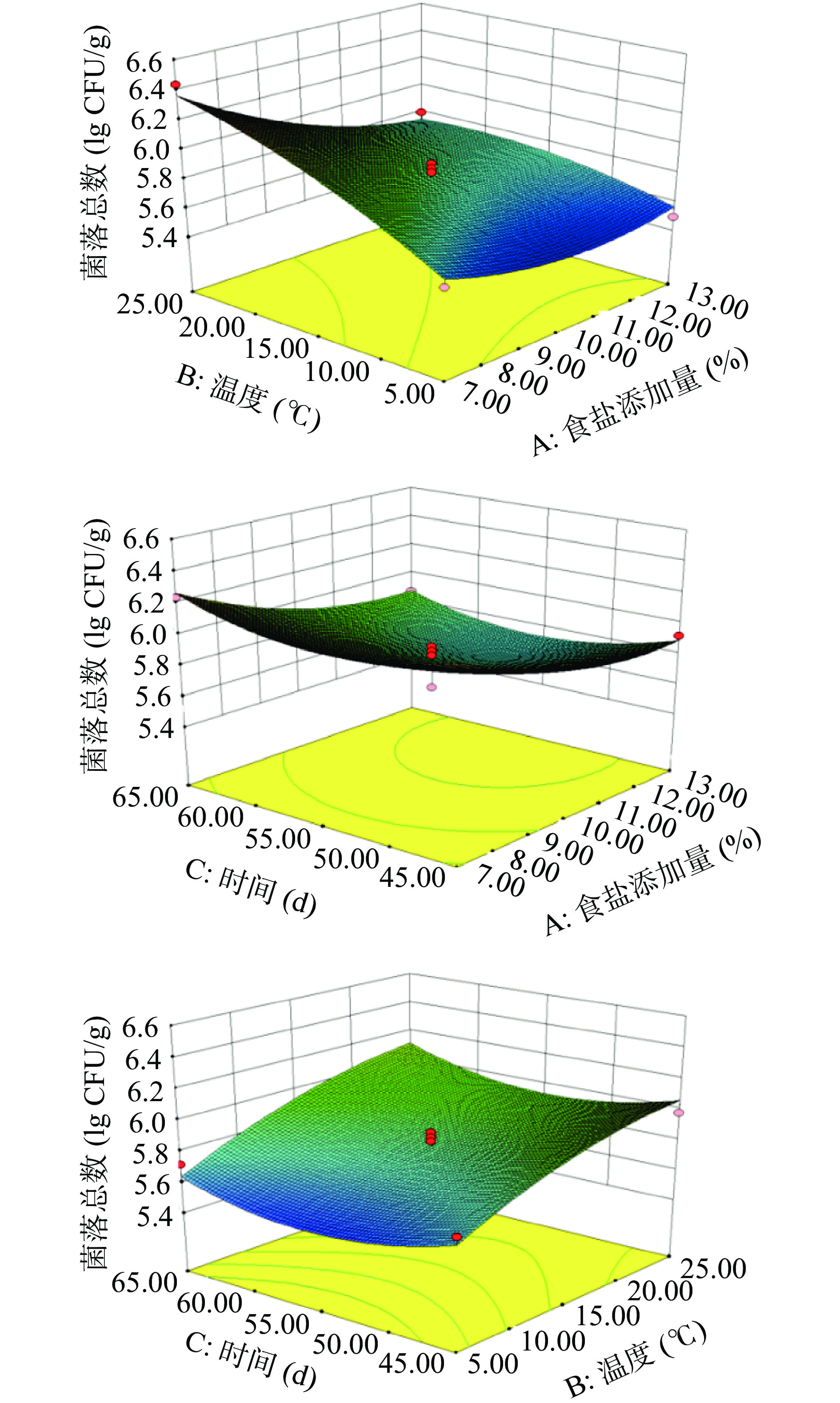

各因素对腌制大黄鱼鱼卵感官评价的交互影响如图4所示,食盐添加量、腌制温度以及腌制时间对模型响应值的交互作用各有不同,其中,腌制温度与腌制时间造成的交互影响最大。在选择的温度范围内,随着温度的升高,感官评价分数不断下降。而随着食盐添加量和腌制时间的延长,感官评价呈先上升后下降的趋势。这与单因素试验中的结果相吻合,且与方差分析结果一致。

图5显示各因素对腌制大黄鱼鱼卵菌落总数的交互影响,因素B的响应面弧度最大,其次是因素A,因素C的弧度趋于平缓。响应面弧度越大,表明该因素对结果的影响越显著,因此各因素对腌制鱼卵菌落总数的影响程度为:腌制温度>食盐添加量>腌制时间,这与方差分析结果一致。

2.5.4 最优工艺的确定及验证试验

通过Design Expert软件对感官评分及菌落总数两种响应值的实验结果进行优化预测,得出最佳优化工艺:食盐添加量10.69%,腌制温度5.0℃,腌制时间55.51 d。该条件下腌制鱼卵的感官评价与菌落总数的预测值分别为81.30分,5.49 lg CFU/g。在该条件下进行验证试验得到:感官评分为82.50分,菌落总数为5.32 lg CFU/g,与预测值相近,该响应面试验具有可行性。

3. 结论

实验以大黄鱼鱼卵为研究对象,结合氯化物含量、TVB-N含量、水分含量、菌落总数、色泽、质构特性及感官评价等指标进行单因素实验,并在此基础上,以感官评价和菌落总数为响应值,通过响应面优化大黄鱼鱼卵腌制工艺,获得大黄鱼鱼卵的最佳腌制工艺参数为:食盐添加量10.69%,腌制温度5.0 ℃,腌制时间55.51 d。在该工艺条件下获得的鱼卵腌制品感官评分为82.50分,菌落总数为5.32 lg CFU/g,颜色红亮,适口性好。本研究首次将腌制工艺应用于大黄鱼鱼卵,丰富了大黄鱼鱼卵产品的多样性,后续将继续研究该产品在贮藏期间品质的变化,根据产品特性制定合适的贮藏温度及包装条件,以期为进一步推动大黄鱼产业链的发展提供了参考价值和理论基础。

-

表 1 响应面试验因素水平设计

Table 1 Factors and levels of response surface experiment

水平 因素 A食盐添加量(%) B腌制温度(℃) C腌制时间(d) −1 7 5 45 0 10 15 55 1 13 25 65 表 2 腌制大黄鱼鱼卵的感官评分标准

Table 2 Sensory scoring standards for cured large yellow croaker roe

感官指标 评分标准 分值(分) 色泽 颜色较红亮

颜色自然

颜色暗淡11~15

6~10

≤5气味 香味浓郁,无明显腥味

香气较足,有较淡腥味

无香气,略有异味16~20

11~15

≤10质地 质地紧致,咀嚼性较好,无杂质

质地较紧致,咀嚼性一般,无明显杂质

质地松散过软/硬,咀嚼性较差,有杂质16~20

11~15

≤10咸味 适中

稍咸或稍淡

过咸或过淡16~20

11~15

≤10口感 细腻,口感适宜,回味悠长

较细腻,口感一般,回味短

口感不适,无回味21~25

16~20

≤15表 3 食盐种类对腌制大黄鱼鱼卵品质的影响

Table 3 Effect of different salt types on cured large yellow croaker roe

测量指标 细盐 粗盐 氯化物含量(%) 2.58±0.03b 2.83±0.05a TVB-N含量(mg/100 g) 9.55±0.19b 15.65±0.25a 水分含量(%) 14.36±0.17b 15.92±0.18a 菌落总数(lg CFU/g) 5.73±0.03b 6.53±0.18a 质构特性 硬度(kg) 3.15±0.06a 1.96±0.10b 弹性 0.97±0.02a 0.97±0.01a 胶着性 856.47±9.14a 591.50±30.00b 咀嚼性 817.19±48.50a 574.58±23.91b 色泽 L* 51.47±0.98a 53.75±1.30a a* 29.69±0.13b 32.67±1.11a b* 49.21±0.21b 171.71±1.98a 感官评价(分) 81.71±1.05a 79.17±0.84a 注:同一行数值上标不同字母表示差异显著(P<0.05)。 表 4 响应面试验设计与结果

Table 4 Response surface methodology experimental design and results

实验号 A食盐添加量(%) B腌制温度(℃) C腌制时间(d) Y1感官评价(分) Y2菌落总数(lg CFU/g) 1 13 15 65 78.5 5.87 2 10 25 45 79.6 5.98 3 10 15 55 80.5 5.86 4 10 25 65 77.5 6.07 5 10 5 65 80.5 5.72 6 13 15 45 79.5 5.92 7 13 25 55 79.3 5.80 8 7 15 65 79.0 6.24 9 7 15 45 80.0 6.23 10 10 5 45 81.3 5.71 11 10 15 55 80.0 5.89 12 7 5 55 81.3 5.62 13 10 15 55 80.3 5.83 14 10 15 55 80.8 5.79 15 10 15 55 81.3 5.62 16 13 5 55 80.4 5.49 17 7 25 55 77.0 6.44 表 5 回归模型方差分析(感官评价为响应值)

Table 5 Analysis of variances for the regression model (sensory evaluation as response value)

方差来源 平方和 自由度 均方 F值 P值 显著性 模型 23.29 9 2.59 6.98 0.009 ** A 0.031 1 0.031 0.084 0.7799 B 12.25 1 12.25 33.05 0.0007 ** C 3.13 1 3.13 8.43 0.0229 * AB 2.56 1 2.56 6.91 0.034 * AC 0.063 1 0.063 0.17 0.6936 BC 0.3 1 0.3 0.82 0.3963 A2 2.66 1 2.66 7.18 0.0316 * B2 0.25 1 0.25 0.68 0.4362 C2 1.62 1 1.62 4.37 0.075 残差 2.59 7 0.37 失拟项 1.54 3 0.51 1.96 0.2628 纯误差 1.05 4 0.26 总和 25.88 16 注:**表示极显著(P<0.01);*表示显著(P<0.05);表6同。 表 6 回归模型方差分析(菌落总数为响应值)

Table 6 Analysis of variances for the regression model (total number of colonies as response value)

方差来源 平方和 自由度 均方 F值 P值 显著性 模型 0.89 9 0.099 8.55 0.0049 ** A 0.26 1 0.26 22.7 0.002 ** B 0.38 1 0.38 33.06 0.0007 ** C 4.50E-04 1 4.50E-04 0.039 0.8493 AB 0.065 1 0.065 5.62 0.0496 * AC 9.00E-04 1 9.00E-04 0.078 0.7885 BC 1.60E-03 1 1.60E-03 0.14 0.7211 A2 0.058 1 0.058 5 0.0604 B2 0.025 1 0.025 2.2 0.1817 C2 0.094 1 0.094 8.15 0.0245 * 残差 0.081 7 0.012 失拟项 0.036 3 0.012 1.06 0.4576 纯误差 0.045 4 0.011 总和 0.97 16 -

[1] 王凡, 廖碧钗, 孙敏秋, 等. 福建大黄鱼产业发展形势分析[J]. 中国水产,2019(3):45−49. [WANG F, LIAO B C, SUN M Q, et al. Analysis of the development situation of the large yellow croaker industry in Fujian[J]. China Fisheries,2019(3):45−49. [2] LIANG P, LI R, SUN H, et al. Phospholipids composition and molecular species of large yellow croaker (Pseudosciaena crocea) roe[J]. Food Chemistry,2018,245:806−811. doi: 10.1016/j.foodchem.2017.11.108

[3] 农业农村部渔业渔政管理局. 《中国渔业统计年鉴》[M]. 北京: 中国农业出版社, 2021 Fishery and Fishery Administration of the Ministry of Agriculture and Rural Affairs. "China Fishery Statistics Yearbook"[M]. Beijing: China Agriculture Press, 2021.

[4] 陈丽娇, 郑明锋. 风味半干大黄鱼腌制工艺参数研究[J]. 中国食品学报,2005(3):38−42. [CHEN L J, ZHENG M F. Study on the curing process parameters of flavourful semi-dried large yellow croaker[J]. Journal of Chinese Institute of Food Science and Technology,2005(3):38−42. doi: 10.16429/j.1009-7848.2005.03.006 [5] 陶文斌. 低钠盐轻腌对养殖大黄鱼品质及风味影响研究[D]. 上海: 上海海洋大学, 2019 TAO W B. Study on the effects of low-sodium salton the qualityand flavor of Larimichthys crocea during salting[D]. Shanghai: Shanghai Ocean University, 2019.

[6] 王宏海, 戴志远, 翁丽萍. 感官评定在养殖大黄鱼烟熏加工研究中的应用[J]. 食品与发酵工业,2008(7):34−36. [WANG H H, DAI Z Y, WENG L P. Application of sensory evaluation in the study of smoked processing of farmed large yellow croaker[J]. Food and Fermentation Industries,2008(7):34−36. doi: 10.13995/j.cnki.11-1802/ts.2008.07.034 [7] 张秀洁. 养殖大黄鱼及糟制过程中品质特性研究[D]. 上海: 上海海洋大学, 2020 ZHANG X J. Research on the quality characteristics of farmed large yellow croaker during the spoilage process[D]. Shanghai: Shanghai Ocean University, 2020.

[8] 罗联钰, 刘冰清. 大黄鱼鱼籽酱的调味工艺优化[J]. 保鲜与加工,2019,19(1):62−67. [LUO L Y, LIU B Q. Optimization of seasoning technique of large yellow croaker caviar[J]. Storage and Process,2019,19(1):62−67. doi: 10.3969/j.issn.1009-6221.2019.01.011 [9] 周静, 李惠芳, 梁鹏. 大黄鱼脱脂鱼卵蛋白粉品质分析及其营养评价[J]. 食品工业,2020,41(7):322−325. [ZHOU J, LI H F, LIANG P. Quality analysis and nutritional evaluation of defatted fish roe protein powder in large yellow croaker[J]. Food Industry,2020,41(7):322−325. [10] 钟榕斌, 曾巧玲, 杨伟, 等. 大黄鱼鱼卵磷脂抗油茶籽油氧化作用的研究[J]. 食品安全质量检测学报,2021,12(21):8328−8333. [ZHONG R B, ZENG Q L, YANG W, et al. Study on the antioxidant effect of phospholipids from large yellow croaker roe on camellia oil[J]. Food Safety and Quality Detection Technology,2021,12(21):8328−8333. [11] 张敏, 魏微, 陆晓丹, 等. 大黄鱼鱼卵油溶剂提取法的比较及其品质分析[J]. 福建农林大学学报 ( 自然科学版 ) ,2019,48(4):532−538. [ZHANG M, WEI W, LU X D, et al. Extraction of large yellow croaker roe oil by different solvents and quality analysis[J]. Journal of Fujian Agriculture and Forestry University (Natural Science Edition),2019,48(4):532−538. doi: 10.13323/j.cnki.j.fafu(nat.sci.).2019.04.019 [12] 黄璐瑶, 张敏, 黄莹, 等. 响应面法优化乙醇提取大黄鱼鱼卵油工艺的研究[J]. 中国油脂,2019,44(10):9−12. [HUANG L Y, ZHANG M, HUANG Y, et al. Optimization of ethanol extraction of fish roe oil from large yellow croaker by response surface methodology[J]. China Oils and Fats,2019,44(10):9−12. [13] 魏微, 张玲云, 陆晓丹, 等. 响应面法优化大黄鱼鱼卵油的酶法提取工艺[J]. 食品工业科技,2020,41(5):145−150. [WEI W, ZAHNG L Y, LU X D, et al. Optimization of enzymatic extraction technology of fish roe oil from large yellow croaker by response surface methodology[J]. Science and Technology of Food Industry,2020,41(5):145−150. doi: 10.13386/j.issn1002-0306.2020.05.024 [14] 张玲云, 张敏, 李淑卿, 等. 贮藏温度对大黄鱼鱼卵油品质的影响[J]. 粮食与油脂,2021,34(2):76−79. [ZHANG L Y, ZHANG M, LI S Q, et al. Effect of storage temperature on the quality of large yellow croaker roe oil[J]. Cereals and Oils,2021,34(2):76−79. [15] 张敏, 魏微, 张玲云, 等. 几种食品抗氧化剂对大黄鱼鱼卵油抗氧化作用的研究[J]. 农产品加工,2019(1):40−43. [ZHANG M, WEI W, ZHANG L Y, et al. Evaluation of the antioxidant effect of several kinds of food antioxidants on large yellow croaker roe oil[J]. Agricultural Processing,2019(1):40−43. doi: 10.16693/j.cnki.1671-9646(X).2019.01.012 [16] BEKHIT A E A, DUNCAN A, BAH C S F, et al. Impact of fermentation conditions on the physicochemical properties, fatty acid and cholesterol contents in salted-fermented hoki roe[J]. Food Chemistry,2018:264.

[17] BUNGA S, AHMMED M K, CARNE A, et al. Effect of salted-drying on bioactive compounds and microbiological changes during the processing of karasumi-like Chinook salmon (Oncorhynchus tshawytscha) roe product[J]. Food Chemistry,2021:357.

[18] 张进伟, 胡晓, 陈胜军, 等. 腌制方式对卵形鲳鲹理化指标及其挥发性风味成分的影响[J]. 水产学报,2021,45(7):1066−1079. [ZAHNG J W, HU X, CHEN S J, et al. Effect of curing methods on the physicochemical parameters and volatile flavor components of Trachinotus ovatus[J]. Journal of Fisheries of China,2021,45(7):1066−1079. [19] 国家卫生和计划生育委员会. GB 5009.44-2016 食品国家安全标准 食品中氯化物的测定[S]. 北京: 中国标准出版社, 2017 National Health and Family Planning Commission. GB 5009.44-2016 National food safety standard. Determination of chlorinated in food[S]. Beijing: China Standard Press, 2017.

[20] 国家卫生和计划生育委员会. GB 5009.228-2016 食品国家安全标准 食品中挥发性盐基氮的测定[S]. 北京: 中国标准出版社, 2017 National Health and Family Planning Commission. State Food and Drug Administration. GB 5009.228-2016 National food safety standard. Determination of volatile salt nitrogent in food[S]. Beijing: China Standard Press, 2017.

[21] 国家卫生和计划生育委员会, 国家食品药品监督管理总局. GB 4789.2-2016 食品国家安全标准 食品中菌落总数的测定[S]. 北京: 中国标准出版社, 2017 National Health and Family Planning Commission, State Food and Drug Administration. GB 4789.2-2016 National food safety standard. Determination of aerobic plate count in food[S]. Beijing: China Standard Press, 2017.

[22] 王逸鑫, 吴涵, 黄海源, 等. 超声波辅助腌制对青鱼腌制品品质的影响[J]. 食品与发酵工业,2020,46(22):142−146,160. [WANG Y X, WU H, HUANG HY, et al. Effect of ultrasonic-assisted pickling on the quality of black carp (Mylopharyngodon piceus) pickled products[J]. Food and Fermentation Industries,2020,46(22):142−146,160. doi: 10.13995/j.cnki.11-1802/ts.024650 [23] 李新, 汪兰, 吴文锦, 等. 解冻、腌制方法对猪肉及香肠品质的影响[J]. 食品安全质量检测学报,2017,8(6):2017−2021. [LI X, WANG L, WU W J, et al. Influence of different thawing and salting process on quality of pork and sausage[J]. Food Safety and Quality Detection Technology,2017,8(6):2017−2021. doi: 10.3969/j.issn.2095-0381.2017.06.013 [24] 杨梅, 陈梦迪, 王珂莉, 等. 基于模糊数学评判法优化调味鱼的腌制工艺[J]. 食品研究与开发,2020,41(8):83−89. [YANG M, CHEN M D, WANG K L, et al. Optimization on brining process of flavored fish based on fuzzy mathematics comprehensive evaluation[J]. Food Research and Development,2020,41(8):83−89. doi: 10.12161/j.issn.1005-6521.2020.08.013 [25] 汪莉莎, 谭雁文, 陈光静, 等. 不同腌制条件下大叶麻竹笋质构特性及色泽变化规律的研究[J]. 食品工业科技,2013,34(18):94−98. [WANG L S, TAN Y W, CHEN G J, et al. Change in texture and color of bamboo shoots with different pickling conditions[J]. Science and Technology of Food Industry,2013,34(18):94−98. [26] 徐云强, 王鸿泽, 严书林, 等. 腌制蒸煮猪肉切片冷藏期间色泽变化与氮的存在形式及氧化状态的关系[J]. 食品工业科技,2020,41(4):242−246. [XU Y Q, WANG H Z, YAN S L, et al. Relationship between the changes in color and the existence form and oxidation state of nitrogen during the refrigeration storage of pork slices[J]. Science and Technology of Food Industry,2020,41(4):242−246. doi: 10.13386/j.issn1002-0306.2020.04.041 [27] 吴燕燕, 陶文斌, 郝志明, 等. 含盐量对腌制大黄鱼鱼肉品质的影响[J]. 食品与发酵工业,2019,45(21):102−109. [WU Y Y, TAO W B, HAO Z M, et al. Effects of different salt concentration on the quality of cultured large yellow croaker (Larimichthys crocea)[J]. Food and Fermentation Industries,2019,45(21):102−109. doi: 10.13995/j.cnki.11-1802/ts.021273 [28] 王泽晗, 陶昱豪, 孙黎明, 等. 苗族酸酢鱼发酵过程中微生物群落、氨基酸及水分动态变化规律[J]. 食品科学,2021,42(12):116−122. [WANG Z H, TAO Y H, SUN L M, et al. Dynamic changes of microbial community, amino acid composition and moisture distribution during the fermentation of miao ethnic suanzuo fish[J]. Food Science,2021,42(12):116−122. doi: 10.7506/spkx1002-6630-20201023-228 [29] KATIYO W, KOCK H L, COOREY R, et al. Sensory implications of chicken meat spoilage in relation to microbial and physicochemical characteristics during refrigerated storage[J]. LWT-Food Science and Technology,2020:128.

[30] 郭思亚, 蒋美龄, 张崟, 等. 腌制工艺对鲟鱼肉干质构特性的影响[J]. 食品研究与开发,2019,40(14):75−80. [GUO S Y, JIANG M L, ZHANG Y, et al. Effect of pickling process on texture of sturgeon meat jerky[J]. Food Research and Development,2019,40(14):75−80. [31] 谢思芸, 李怡菲, 罗丹娴, 等. 真空腌制过程中鱼肉水分迁移和组织结构变化规律研究[J]. 食品研究与开发,2021,42(14):1−7. [XIE S Y, LI Y F, LUO D X, et al. Studies of water migration and tissue structure changes in fish during the vacuum curing process[J]. Food Research and Development,2021,42(14):1−7. doi: 10.12161/j.issn.1005-6521.2021.14.001 [32] 王引兰, 王恒鹏, 饶胜其. 不同腌制时间对调理猪肉干品质特性的影响[J]. 食品与发酵工业,2021,47(16):219−225. [WANG Y L, WANG H P, RAO S Q. Effects of different pickling time on the quality characteristics of conditioned pork jerky[J]. Food and Fermentation Industries,2021,47(16):219−225. doi: 10.13995/j.cnki.11-1802/ts.026560

下载:

下载:

下载:

下载: