Evaluation of Hop Drying Efficiency Based on Moisture Content Measurement with Different Variable-temperature Drying Modes

-

摘要: 为了解决酒花干燥生产过程中干燥时间长、干燥不充分等问题,本研究以甘肃地区主产酒花品种‘拓璞1号’为研究对象,利用改造烘箱模拟车间单层高床烤池的烘干方式,研究了不同变温干燥模式对酒花水分含量及酒花层相对湿度的影响。实验筛选出了两种较优的变温干燥模式,即在酒花烘干过程中,温度设置由30 ℃上升到50 ℃(30~50 ℃)以及由30 ℃上升到60 ℃后下降到40 ℃(30~60~40 ℃),其在7 h内可分别使酒花整体水分下降54.48%及49.82%。分析车间干燥曲线,30~50 ℃模式下呈线性拟合(R2>0.95),30~60~40 ℃模式下呈Weibull分布函数(β<1),表明以上两种变温模式下的干燥类型分别为恒速干燥和降速干燥,进一步验证了30~50 ℃变温干燥模式下干燥效率更高。而30~60~40 ℃变温干燥的酒花具有更高的精油含量,约比30~50 ℃变温干燥下高43%。研究表明,酒花干燥应采用前期低温(30 ℃)、后期高温(50 ℃)的方式;为获得更多的精油含量,可适当降低酒花干燥后期的温度(40 ℃)。Abstract: In order to solve the problems of long drying time and low drying sufficiency, the drying experiment was examined to verify the drying efficiency at different variable-temperature modes using the hop variety ‘Tuopu No.1’ obtained from Gansu Province A modified oven was taken as the baking media with a single-layer curing barn. The moisture content of the hop cones and the RH values of the hop layers at different drying temperatures were measured. Two optimal variable-temperature drying modes were selected, that was, in the drying process of hops, the temperature was set from 30 to 50 ℃(30~50 ℃) and from 30 to 60 ℃ and then down to 40 ℃(30~60~40 ℃). Baking with these two drying modes, the moisture content of hops could be reduced by 54.48% and 49.82% within 7 h, respectively. The drying efficiency was furtherly verified in the hop bakery of the workshop and the drying curves were analyzed. The linear models could give a good fit to the drying curves of the drying mode of 30~50 ℃(R2>0.96), while Weibull distribution models(β<1) fitted well to the drying mode of 30~60~40 ℃. It was proved that the two drying models belong to constant rate drying and falling rate drying, respectively. It was further verified that the drying efficiency was higher under the drying mode of 30~50 ℃. Hops drying at 30~60~40 ℃ had higher essential oil content, which was about 43% higher than that at 30~50 ℃. The above results indicated that the hops should be dried with a low temperature(30 ℃) in early stage and followed a high temperature(50 ℃) in late stage; In order to obtain more essential oil content in the final hops, the drying temperature could be reduced to some extent(40 ℃).

-

酒花(Humulus lupulus L.),其学名为蛇麻,又称啤酒花、香蛇麻、蛇麻草和忽布,是一种多年生雌雄异株攀缘植物,我国种植区域主要分布在新疆、甘肃、内蒙古等地[1]。酒花在发芽3个月后可生长出球果,称为现蕾,通常在现蕾后1~2个月内收获[2],并进行烘干造粒。酒花为啤酒提供苦味、滋味和香气,这主要来自于酒花中的苦味酸(α-酸、β-酸)[3]、多酚[4]和萜类等化合物[5]。其中α-酸、β-酸含有双键,是酮的衍生物,其性质活泼,在酒花烘干过程中易被氧化,从而造成酒花在干燥和贮藏过程中贮藏指数上升[6]。烘干温度过高还可能造成酒花精油的损失[7]和多酚的氧化[8],最终影响啤酒的香气和滋味[9-10]。近年来,随着精酿啤酒在我国的兴起,啤酒生产企业及精酿厂商对于高品质酒花产品的需求越来越旺盛[11]。因此,研究如何设计合适的干燥温度梯度,以获得高品质的酒花产品,提高酒花加工质量,就显得非常重要。

在食品工业中,物料的干燥分为恒速干燥和降速干燥,其中以降速干燥最为常见,干燥操作的强化须从改善内部扩散着眼[12-13]。酒花独特的结构特征给酒花高效干燥带来了挑战,酒花由花轴和以花轴为中心生长的外部苞片组成[14],在酒花干燥过程中,苞片干燥较快,而内部含水量更高的花轴干燥较慢,最终导致酒花干燥周期变长或干燥不充分。因此,控制酒花的烘干温度对获得良好的酒花品质至关重要。为此,本文重点研究不同变温干燥模式对甘肃地区酒花品种‘拓璞1号’干燥效率的影响,并将试验结果在实际生产中进行验证,以评估烘干工艺对酒花干燥效率及酒花品质的影响,为企业改进生产工艺提供参考依据。

1. 材料与方法

1.1 材料与仪器

酒花 ‘拓璞1号’酒花采收自玉门拓璞科技开发有限责任公司酒花生产基地;槲皮素、没食子酸、福林酚、甲苯、甲醇、氢氧化钠、碳酸钠等其他试剂 AR,上海麦克林生化科技有限公司。

精创RC-4温湿度记录仪 江苏省精创电气股份有限公司;N4紫外可见分光光度计 上海仪电分析仪器有限公司制造;高速多功能粉碎机 永康市铂欧五金制品有限公司;BSA224S-CW电子天平 无锡英衡电子有限公司;电热鼓风干燥箱 上海丙林电子科技有限公司;ZD-85双功能气浴恒温振荡器 金坛市城西峥嵘实验仪器厂;HH-6数显恒温水浴锅 常州天瑞仪器有限公司。

1.2 实验方法

1.2.1 烘箱变温干燥模式设计

将采集的样品使用改造后的烘箱(使用铁板密封酒花层上方侧面进风通道,确保热风从下往上通过酒花层)分别进行下列4种变温干燥模式处理:

40~60 ℃:初始温度为40 ℃,在7 h内逐渐上升至60 ℃;

30~50 ℃:初始温度为30 ℃,在7 h内逐渐上升至50 ℃;

30~40 ℃:初始温度为30 ℃,在7 h内逐渐上升至40 ℃;

30~60~40 ℃:初始温度为30 ℃,在5.5 h内上升至60 ℃,随后的1.5 h下降至40 ℃(模拟生产中干燥末期使用余热烘干)。

1.2.2 烘箱干燥模式中酒花含水量测定

使用经典质量法测定酒花含水量[15]。即从烘箱中取得的酒花样品(约30颗酒花球果),使用四分法进行分选,并用医用剪刀剥离每颗酒花的苞片和花轴,剪切成碎片,置于103 ℃下烘干至恒重,称量烘烤前后的酒花质量,计算酒花苞片、酒花轴及酒花整体水分含量。

1.2.3 烘箱干燥模式中酒花层温湿度测定

烘箱内的酒花层高度为15 cm,厚度均匀。分别将距离烘箱烘烤架底部10~15、5~10和0~5 cm的空间记为酒花层上层、中层、下层。在各酒花层位置分别放置精创RC-4温湿度记录仪,记录整个烘干过程中酒花层温湿度变化;使用温湿度仪数据收集软件RC-4&5 Conventional (V2.0) 收集酒花层温湿度数据。

1.2.4 车间烤池变温干燥模式设计

对比分析以上四种变温干燥模式对烘箱干燥过程中酒花干燥效率的影响,以7 h内酒花整体水分含量为评价指标,选择30~50 ℃以及30~60~40 ℃两种变温干燥模式进行车间大批量干燥实验的验证。车间干燥以‘拓璞1号’为试验样品,使用单层高床烤池进行烘干(图1)。酒花层高度为50 cm,酒花厚度一致。分别将距离烤池底部35~50、15~35和0~15 cm的空间记为酒花层上层、中层、下层。

1.2.5 车间烤池变温干燥模式下酒花水分含量及酒花层相对湿度测定

酒花水分含量及酒花层相对湿度测定参照1.2.2、1.2.3中的方法进行测定。

1.2.6 车间烤池变温干燥模式下酒花品质指标测定

1.2.6.1 酒花苦味酸和酒花贮藏指数测定

酒花α-酸、β-酸、贮藏指数的测定参照GB/T 20369-2006《啤酒花制品》中的紫外分光光度法与贮藏指数测定法[16]。

1.2.6.2 酒花精油测定

使用ASBC-酒花精油分析方法[17],略有修改。即从粉碎后的酒花样品中均匀取样,称取约100 g酒花样品,加入至煮沸烧瓶中,同时加入3000 mL蒸馏水,加热至沸腾,调整蒸馏速率控制在冷凝器末端液滴滴落为25~35滴·min−1,蒸馏时间为4 h,记录接收器中的酒花油体积,精确至0.1 mL。酒花中精油含量用mL·g−1表示。

1.2.6.3 酒花多酚含量测定

参考Kowalczyk等[18]的方法,并作修改。称取粉碎的酒花1.0 g(一式三份),加入30 mL 50%乙醇,于40℃下振荡1 h,离心 (10 min,8000 r/min) 收集上清液,将沉淀再次提取两次,合并上清液并使用50%乙醇补足至100 mL。取1 mL萃取液,加入4 mL福林酚试剂(福林酚稀释5倍后使用),反应3 min后,加入5 mL的 Na2CO3溶液 (7.5%, w/v),静置1 h后于740 nm测定吸光值。多酚含量用没食子酸当量表示为mg·g−1。

1.2.6.4 酒花铁还原能力测定

参考Kowalczyk等[18]的方法,并作修改。取0.25 mL萃取液,加0.75 mL蒸馏水,加入2.5 mL浓度为0.2 mol·L−1的pH为6.6的磷酸盐缓冲溶液,2.5 mL 10%的三氯乙酸和2.5 mL 1%的铁氰化钾溶液混合,于50 ℃反应20 min,之后取2.5 mL反应液,加入0.5 mL 0.1%三氯化铁与2.5 mL蒸馏水,室温下反应50 min,于700 nm比色测定吸光度。铁还原能力以抗坏血酸当量表示为mmol·L−1。

1.3 数据处理

试验数据由 Excel 2016、Origin2017、SPSS21 等软件进行处理,对数据进行计算、拟合以及图表的绘制。结果中数据以平均值±标准差(SD)的形式进行表示,并对品质指标数据进行显著性分析,以不同字母 a、b、c、d表示差异显著(P<0.05)。

2. 结果与分析

2.1 不同变温干燥模式对烘箱干燥中酒花含水量、酒花层相对湿度的影响

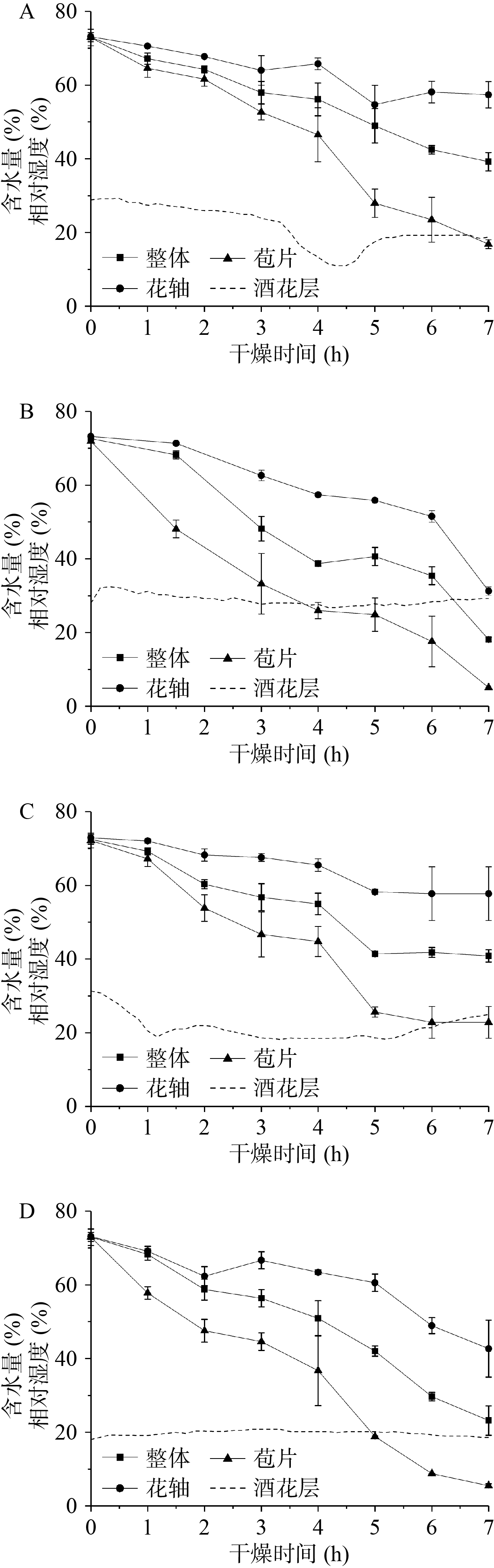

在酒花干燥的研究中,通常通过测定酒花烘干过程中的整体水分含量来评估酒花的干燥进程,但是鲜有测定酒花苞片或花轴的水分来综合分析其含水量变化规律。酒花在整个干燥过程中外层苞片及内部花轴的水分流失速度存在较大差异,一部分原因是由于酒花苞片和花轴的相对空间位置差异,酒花苞片结构松散,而花轴部分结构致密又被酒花苞片包被,造成酒花花轴的干燥速度远低于外层苞片的干燥速度。如图2A所示,采用40~60 ℃变温干燥的酒花,在整个干燥过程中(7 h)其苞片水分由72.9%下降到19.5%,失水率为73.3%,而内部花轴的水分由73.1%下降为58.7%,水分损失率为19.7%。

由图中酒花苞片、花轴及整体水分的变化趋势可知,在酒花干燥前期和后期,酒花的干燥速度存在差异。以酒花苞片的干燥速度为例,40~60 ℃变温干燥的酒花在烘干时间5 h之前,酒花苞片水分的损失速度为8.99 RH·h−1,5 h之后的水分损失速度为5.55 RH·h−1;30~50 ℃变温干燥的酒花在前4 h的水分损失速度为11.76 RH·h−1,4 h之后为6.95 RH· h−1;30~40 ℃变温干燥的酒花在前5 h的水分损失速度为9.31 RH·h−1,5 h之后为1.39 RH·h−1;30~60~40 ℃在整个烘干期间其苞片水分损失速度差异不明显。这表明酒花在干燥过程中,其干燥速度变化类型与干燥温度有关,为降速干燥或恒速干燥方式。

分析四种不同的变温干燥模式对酒花干燥效率的影响。由图2可知,以酒花整体水分为评价指标,四种不同变温干燥模式下,酒花整体含水量均随干燥时间的延长而下降。不同干燥模式影响酒花的干燥效率,采用40~60 ℃、30~50 ℃、30~40 ℃、30~60~40 ℃变温干燥的酒花在干燥终点(7 h)时其失水率分别为33.78%、54.48%、31.60%和49.82%,烘干早期温度较高(40~60 ℃)或烘干中后期温度较低(30~40 ℃)均会造成酒花干燥效率较低。这一结果与廖正宣[10]和舒翔等[19]的研究结果是相近的,即酒花烘干初期的温度应在30~35 ℃, 中期温度控制在40~45 ℃, 后期温度控制在50~55 ℃。烘干早期由于酒花干燥室及酒花层的湿度较高,过高的烘干温度反而不利于水分的蒸发(图2A);而烘干中后期温度较低,则会大大降低干燥效率,如图2C所示,采用30~40 ℃变温干燥的酒花其干燥终点的水分最高,其酒花层湿度也在较长时间内处于较低水平,表明酒花内部的水分向外迁移受阻。

综上所述,在所研究的四种变温干燥模式中,采用30~50 ℃和30~60~40 ℃两种变温干燥模式干燥酒花的效果更佳。

2.2 不同变温干燥模式对烤池干燥中酒花层温湿度的影响

根据2.1部分的实验结果,以酒花整体水分为评价指标分析,采用30~50 ℃变温干燥、30~60~40 ℃变温干燥的干燥方案其效果较好。实验进一步将以上两种干燥工艺在生产车间进行了验证比较,并使用干燥模型对酒花水分比变化进行拟合,分析其干燥类型及变化规律。

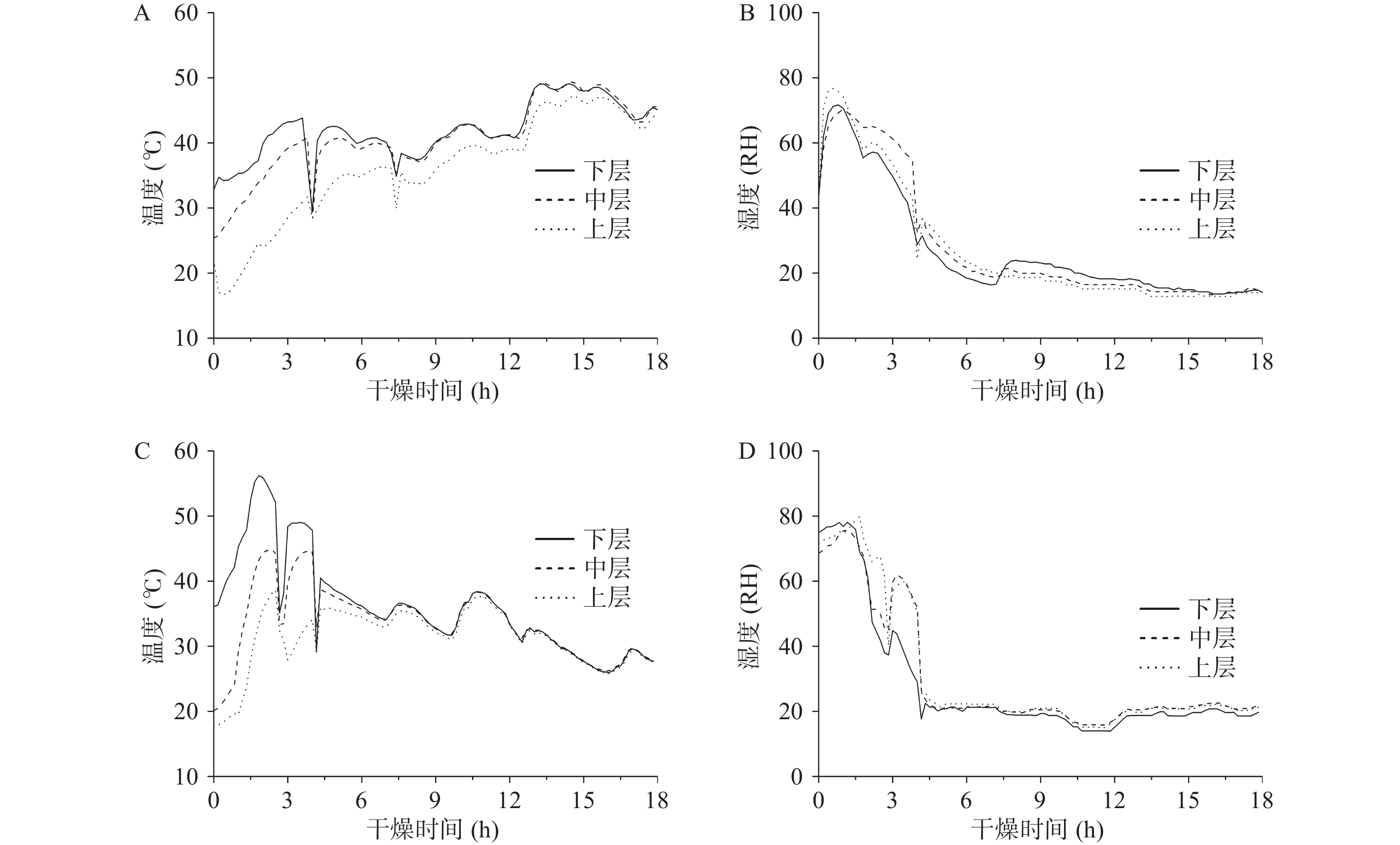

实验跟踪记录了生产车间烤池中酒花的干燥进程(30~50 ℃变温干燥;30~60~40 ℃变温干燥),采用智能温湿度记录仪实时监测了烤池酒花层的相对温湿度变化。由图3B及3D可知,酒花层相对湿度呈先降低后稳定的趋势,表明酒花在干燥过程中首先经历一个水分快速损失的阶段,即快速排潮阶段[20],之后酒花的干燥速度相对平稳。在水分快速损失阶段,其损失的水分来自于酒花外层花苞及内部花轴,而随着外层花苞的干燥,逐渐开始影响内部水分的向外迁移。对比这两种不同的干燥工艺下的酒花层相对湿度变化,30~50 ℃变温干燥和30~60~40 ℃变温干燥酒花层的相对湿度分别在前6 h(图3B)和4 h(图3D)的时间内下降到20%左右,即完成快速排潮,随后保持相对稳定。

2.3 不同变温干燥模式对烤池干燥中酒花水分含量的影响

食品物料在干燥动力学中一般满足恒速干燥或降速干燥模型[21],在降速干燥模型中,一般采用Weibull等方程进行拟合[22-23]。实验进一步分析了30~50 ℃变温干燥及30~60~40 ℃变温干燥模式下,酒花上、中、下层的苞片、花轴以及整体水分含量的变化,分别利用线性方程和Weibull函数模拟其干燥曲线,并计算其决定系数R2,离差平方和χ2以及RMSE值(表1)。

表 1 Weibull和Line函数模拟酒花干燥试验测试数据Table 1. Data of hop drying test functional simulation by Weibull and Line functions变温模式 酒花层 部位 尺度参数α 形状参数β 直线斜率K 估算水分扩散系数

Dcal (10−9 m2·s−1)决定系数R2 均方根RMSE 离差平方和χ2 Line Weibull Line Weibull Line Weibull 30~50 ℃

上层苞片 5.62 1.02 − 0.26 0.79 0.96 0.13 0.06 0.67 0.79 花轴 − − 1.01 − 0.97 0.95 0.04 0.05 0.46 0.47 整体 − − 0.97 − 0.96 0.95 0.09 0.06 0.39 0.66

中层苞片 5.21 1.02 − 0.28 0.77 0.96 0.14 0.06 0.66 0.80 花轴 − − 1.04 − 0.96 0.96 0.05 0.05 0.58 0.61 整体 − − 1.00 − 0.98 0.98 0.06 0.13 0.68 0.60

下层苞片 4.33 0.98 − 0.33 0.69 0.99 0.16 0.03 0.58 0.81 花轴 − − 1.00 − 0.98 0.98 0.03 0.04 0.58 0.60 整体 − − 0.91 − 0.96 0.95 0.06 0.05 0.73 0.74 30~60~40 ℃

上层苞片 4.65 1.22 − 0.31 0.63 0.90 0.19 0.10 0.67 0.86 花轴 − − 0.97 − 0.94 0.92 0.06 0.06 0.27 0.39 整体 11.00 0.80 − 0.13 0.81 0.93 0.11 0.07 0.32 0.53 中层 苞片 3.96 0.75 − 0.36 0.63 0.98 0.17 0.05 0.51 0.75 花轴 14.20 1.13 − 0.10 0.93 0.96 0.06 0.05 0.54 0.56 整体 10.85 0.66 − 0.13 0.74 0.94 0.11 0.06 0.38 0.47 下层 苞片 2.42 0.58 − 0.60 0.45 0.94 0.20 0.07 0.39 0.72 花轴 11.62 0.81 − 0.12 0.73 0.90 0.12 0.08 0.44 0.52 整体 8.19 0.54 − 0.18 0.56 0.80 0.16 0.12 0.37 0.48 由表1 可以看出,不同烘干温度下酒花苞片或花轴拟合函数的决定系数R2有较大差异,选择拟合效果更好的模型对曲线进行拟合,结果如图4。由拟合结果可知,线性方程可更好地拟合30~50 ℃干燥组中花轴水分含量和整体水分含量(R2>0.96),以及30~60~40 ℃干燥组中上层酒花花轴水分含量,表明其水分干燥模式为恒速干燥。而Weibull分布函数能够更好地模拟酒花苞片的干燥曲线,在干燥过程中,Weibull 分布函数中的尺度参数α表示干燥过程的速率常数,其值约等于干燥过程完成63%所需要的时间(以h表示),即尺度参数α越小,其干燥效率越高。由表1可以看出,采用30~50 ℃干燥模式时,酒花上、中、下层苞片的尺度参数α分别为5.62、5.21和4.33;而采用30~60~40 ℃干燥时,这一参数分别为4.65、3.96和2.42。由此结果可知,不同酒花层的酒花干燥效率存在差异,且采用30~60~40 ℃干燥模式下的酒花苞片更易失去水分。

形状参数β与干燥过程中水分迁移机理相关[24-25]:形状参数β在0.3~1.0之间时,表示物料在干燥过程中是由内部水分扩散控制,即表现降速干燥的特点。由表中分析结果可知,在符合Weibull模型拟合的实验组中,采用30~60~40 ℃干燥模式下的形状参数β值大多均小于1,表明以上所研究的酒花部位其干燥类型均为降速干燥。而采用30~50 ℃干燥的酒花整体水分均满足线性拟合,表明其整体水分干燥属于恒速干燥。进一步对酒花整体水分的烘干效率进行评估,使用以上的拟合方程计算当整体水分为20%时各层酒花所需的烘干时间,得出,采用30~50 ℃变温干燥组上中下酒花层所需的干燥时间为16.76、14.36和13.61 h,而采用30~60~40 ℃变温干燥组为19.93、22.28和19.70 h。表明采用30~50 ℃干燥对酒花的干燥效率更高。结合30~60~40 ℃的尺度参数更低,推断其整体水分干燥进程受阻是由于其外层苞片水分的快速损失所致。

Dcal表示干燥过程中估算的水分扩散系数,表明水分扩散的速度,其值越大,表明水分扩散越快[25-26]。30~50 ℃干燥温度下酒花层从上到下苞片的水分扩散系数逐渐增大,分别为0.26×10−9、0.28×10−9、0.33×10−9 m2·s−1。而对于30~60~40 ℃干燥组,这一值分别为0.31×10−9、0.36×10−9、0.60×10-9 m2·s−1,表明30~60~40 ℃干燥下酒花苞片干燥速率更快。且苞片的水分扩散系数远远大于整体酒花的水分扩散系数,即外部苞片的水分干燥速率远快于内部花轴,这与2.1的研究结果一致。

2.4 不同变温干燥模式对烤池干燥中酒花品质的影响

在烘干车间中采用两种不同烘干温度生产的酒花品质指标测定结果如表2所示,其中贮藏指数是评价酒花加工品质、衡量酒花老化程度的重要指标。由表中检测数据可知,采用30~50 ℃和30~60~40 ℃干燥对酒花苦味酸含量、贮藏指数、多酚含量及其铁还原力均无显著影响;而两种干燥模式对酒花精油含量影响显著(P<0.05),30~60~40 ℃变温干燥的酒花具有更高的精油含量,为0.63%,约比30~50 ℃变温干燥下(0.44%)高43%,这可能是由于30~60~40 ℃干燥后期的温度更低,由于蒸发作用导致的精油损失更少。

表 2 不同烘干工艺下酒花产品品质指标比较Table 2. Quality index of hops products with different drying methods指标 30~50 ℃ 30~60~40 ℃ α-酸(%) 14.37 ± 0.98a 15.04 ± 1.90a β-酸(%) 3.90 ± 0.17a 3.90 ± 1.17a 贮藏指数(HSI) 0.30 ± 0.01a 0.28 ± 0.01a 多酚(mg·g−1) 0.66 ± 0.07a 0.60 ± 0.04a 精油(%) 0.44 ± 0.02b 0.63 ± 0.03a 铁还原力(mmol·L−1) 0.70 ± 0.10a 0.68 ± 0.05a 注:同行数据不同字母表示差异显著(P<0.05); 相同字母表示差异不显著(P>0.05)。 3. 结论

烘箱干燥实验中,30~50 ℃和30~60~40 ℃变温干燥较40~60 ℃、30~40 ℃变温干燥模式明显提高了酒花的干燥效率,进一步通过车间烤池实验验证得出,当酒花整体水分为20%时,采用30~50 ℃变温干燥组上中下酒花层所需的干燥时间为16.76、14.36和13.61 h,而采用30~60~40 ℃变温干燥组为19.93、22.28和19.70 h,表明30~50 ℃变温干燥组的干燥效率要高于30~60~40 ℃干燥组。本研究不仅验证了前期低温、后期高温的变温干燥模式下酒花的干燥效率更佳,还分析了形成较高干燥效率的原因可能是在这样的干燥模式下(30~50 ℃),其整体酒花干燥处于恒速干燥模式(整体水分含量变化满足线性拟合),而两种变温干燥模式对酒花苦味酸含量、贮藏指数、多酚含量及其铁还原力均无显著影响,30~60~40 ℃干燥组的酒花精油含量更高。该工艺技术可为企业进行酒花干燥和其它类似产品的加工提供理论依据和技术参考。但本研究尚有不足之处,如未考虑热风风速对酒花干燥效率的影响等,需要综合不同风速下变温干燥模式对酒花干燥效率的影响。

-

表 1 Weibull和Line函数模拟酒花干燥试验测试数据

Table 1 Data of hop drying test functional simulation by Weibull and Line functions

变温模式 酒花层 部位 尺度参数α 形状参数β 直线斜率K 估算水分扩散系数

Dcal (10−9 m2·s−1)决定系数R2 均方根RMSE 离差平方和χ2 Line Weibull Line Weibull Line Weibull 30~50 ℃

上层苞片 5.62 1.02 − 0.26 0.79 0.96 0.13 0.06 0.67 0.79 花轴 − − 1.01 − 0.97 0.95 0.04 0.05 0.46 0.47 整体 − − 0.97 − 0.96 0.95 0.09 0.06 0.39 0.66

中层苞片 5.21 1.02 − 0.28 0.77 0.96 0.14 0.06 0.66 0.80 花轴 − − 1.04 − 0.96 0.96 0.05 0.05 0.58 0.61 整体 − − 1.00 − 0.98 0.98 0.06 0.13 0.68 0.60

下层苞片 4.33 0.98 − 0.33 0.69 0.99 0.16 0.03 0.58 0.81 花轴 − − 1.00 − 0.98 0.98 0.03 0.04 0.58 0.60 整体 − − 0.91 − 0.96 0.95 0.06 0.05 0.73 0.74 30~60~40 ℃

上层苞片 4.65 1.22 − 0.31 0.63 0.90 0.19 0.10 0.67 0.86 花轴 − − 0.97 − 0.94 0.92 0.06 0.06 0.27 0.39 整体 11.00 0.80 − 0.13 0.81 0.93 0.11 0.07 0.32 0.53 中层 苞片 3.96 0.75 − 0.36 0.63 0.98 0.17 0.05 0.51 0.75 花轴 14.20 1.13 − 0.10 0.93 0.96 0.06 0.05 0.54 0.56 整体 10.85 0.66 − 0.13 0.74 0.94 0.11 0.06 0.38 0.47 下层 苞片 2.42 0.58 − 0.60 0.45 0.94 0.20 0.07 0.39 0.72 花轴 11.62 0.81 − 0.12 0.73 0.90 0.12 0.08 0.44 0.52 整体 8.19 0.54 − 0.18 0.56 0.80 0.16 0.12 0.37 0.48 表 2 不同烘干工艺下酒花产品品质指标比较

Table 2 Quality index of hops products with different drying methods

指标 30~50 ℃ 30~60~40 ℃ α-酸(%) 14.37 ± 0.98a 15.04 ± 1.90a β-酸(%) 3.90 ± 0.17a 3.90 ± 1.17a 贮藏指数(HSI) 0.30 ± 0.01a 0.28 ± 0.01a 多酚(mg·g−1) 0.66 ± 0.07a 0.60 ± 0.04a 精油(%) 0.44 ± 0.02b 0.63 ± 0.03a 铁还原力(mmol·L−1) 0.70 ± 0.10a 0.68 ± 0.05a 注:同行数据不同字母表示差异显著(P<0.05); 相同字母表示差异不显著(P>0.05)。 -

[1] 杨轲. 引进啤酒花种质资源评价及苦味酸生物合成分子机制研究[D]. 兰州: 甘肃农业大学, 2020. YANG Ke. The imported germplasm materials evaluation and research on the molecular mechanism of the picric acid biosynthesis in hops (Humulus lupulus) [D]. Lanzhou: Gansu Agriculture University, 2020.

[2] 张涛. 啤酒花的采摘与加工应用[J]. 粮食与食品工业,2015,22(2):71−73,76. [ZHANG Tao. The application on picking and processing of hops[J]. Cereal & Food Industry,2015,22(2):71−73,76. doi: 10.3969/j.issn.1672-5026.2015.02.019 [3] 贠建民, 连文绮, 蒲陆梅, 等. 酸碱沉淀法分离酒花浸膏中α-酸、β-酸的工艺优化[J]. 食品科学, 2012, 33(24): 6−10. YUAN Jianmin, LIAN Wenqi, PU Lumei, et al. Optimization of extraction process for humulone and lupulone from hop extract by acid-alkali precipitation[J]. 2012, 33(24): 6−10.

[4] 路欣, 杨小兰. 啤酒花多酚提取物体内外抗氧化活性研究[J]. 食品科学,2015,36(1):13−18. [LU Xin, YANG Xiaolan. In vitro and in vivo antioxidant activities of polyphenols extracted from hops (Humulus lupulus L. )[J]. Food Science,2015,36(1):13−18. doi: 10.7506/spkx1002-6630-201501003 [5] INUI T, TSUCHIYA F, ISHIMARU M, et al. Different beers with different hops. Relevant compounds for their aroma characteristics[J]. Journal of Agricultural and Food Chemistry,2013,61(20):4758−4764. doi: 10.1021/jf3053737

[6] 胡飞. 酒花制品质量链[J]. 食品工业科技,2005,26(8):44−45. [HU Fei. The quality chain of hop productions[J]. Science and Technology of Food Industry,2005,26(8):44−45. [7] 夏娜, 热阳古·阿布拉, 木尼热·阿不都克里木. 不同干燥方式下啤酒花香气成分变化的比较研究[J]. 食品工业科技,2013,34(18):155−158. [XIA Na, REYANGGU·Abula, MUNIRE·Abudukelimu. Study on the change of aroma compounds in hops with different drying methods[J]. Science and Technology of Food Industry,2013,34(18):155−158. [8] 夏娜. 干燥与贮藏对啤酒花品质的影响及黄腐酚提取[D]. 乌鲁木齐: 新疆农业大学, 2012. XIA Na. Effect of drying and storage on the quality of hops and etraction of xanthohumol[D]. Urumqi: Xinjiang Agricultural University, 2012.

[9] 刘玉梅, 高智明, 刘奎钫. 烘烤温度对啤酒花品质的影响[J]. 酿酒科技,2008(12):44−46,49. [LIU Yumei, GAO Zhiming, LIU Kuifang. Effects of roasting temperature on the quality of hops[J]. Liquor-making Science & Technology,2008(12):44−46,49. [10] 廖正宣. 国内酒花的干燥方法及工艺对酒花质量的影响[J]. 黑龙江发酵, 1982(1): 24−26. LIAO Zhengxuan. The influence of domestic hop drying methods and processes on hop quality[J]. Heilongjiang Fermentation, 1982(1): 24−26.

[11] 王蕾, 薛一鸣, 王杰, 等. 中国精酿啤酒现状及发展[J]. 现代食品,2020(14):18−20. [WANG Lei, XUE Yiming, WANG Jie, et al. The status and development of china craft beer[J]. Modern Food,2020(14):18−20. [12] 李友荣. 毛细多孔物料降速干燥阶段的水分蒸发机理[J]. 重庆大学学报,1995,18(3):42−46. [LI Yourong. The mechanism of the moisture evaporation inside the porous capillary material in the decreasing rate period of drying[J]. Journal of Chongqing University (Natural Science Edition),1995,18(3):42−46. [13] 李长友. 颗粒物料深床降速干燥过程的解析[J]. 农业工程学报,1998(1):194−199. [LI Changyou. Analytical solution of granular product in a deep-bed falling rate drying process[J]. Transactions of the Chinese Society of Agricultural Engineering,1998(1):194−199. doi: 10.3321/j.issn:1002-6819.1998.01.040 [14] 聂聪. 酒花与啤酒酿造[M]. 北京: 中国轻工业出版社, 2018: 46−47. NIE Cong. Hops and beer brewing[M]. Beijing: China Light Industry Press, 2018: 46−47.

[15] 白崇仁, 谢秀英. 食品干制工程[M]. 河南: 河南科学技术出版社, 1993. BAI Chongren, XIE Xiuying. Food drying engineering[M]. Henan: Henan Science and Technology Press, 1993.

[16] 中国轻工业联合会. GB/T 20369-2006 啤酒花制品[S]. 北京: 中华人民共和国国家质量监督检验检疫总局; 中国国家标准化管理委员会, 2006. China National Light Industry Council. GB/T 20369-2006 Hop products[S]. Beijing: General Administration of Quality Supervision, Inspection and Quarantine of the People’s Republic of China; China National Standardization Administration Committee, 2006.

[17] 美国酿造家协会等. ASBC分析方法[M]. 北京: 中国轻工业出版社, 2012: 170−172. American Brewers Association et al. ASBC analysis method[M]. Beijing: China Light Industry Press, 2012: 170−172.

[18] KOWALCZYK D, ŚWIECA M, CICHOCKA J, et al. The phenolic content and antioxidant activity of the aqueous and hydroalcoholic extracts of hops and their pellets[J]. Journal of the Institute of Brewing,2013,119(3):103−110.

[19] 舒翔, 雷静, 李永春, 等. 新鲜啤酒花干燥方法研究[J]. 新疆农业科学,2009,46(3):601−604. [SHU Xiang, LEI Jing, LI Yongchun, et al. A study on hot air drying of fresh hop[J]. Xinjiang Agriculture Sciences,2009,46(3):601−604. [20] 郭水平. 一种效率高的酒花烘干装置[P]. 中国专利: 201721272880.3, 2018-07-06. GUO Shuiping. Efficient hops drying device[P]. China Patent: 201721272880.3, 2018-07-06.

[21] 丁俊雄, 吴小华, 王鹏, 等. 干燥技术在果蔬中的应用综述[J]. 制冷与空调,2019,19(8):23−27,58. [DING Junxiong, WU Xiaohua, WANG Peng, et al. Overview of the application of drying technology in fruits and vegetables[J]. Refrigeration and Air-conditioning,2019,19(8):23−27,58. doi: 10.3969/j.issn.1009-8402.2019.08.003 [22] 王亚娟, 张凤娟, 滕建文, 等. 胡萝卜片微波真空干燥动力学数值拟合[J]. 食品工业科技,2020,41(18):17−23. [WANG Yajuan, ZHANG Fengjuan, TENG Jianwen, et al. Numerical simulation of microwave vacuum drying kinetics of carrot chips[J]. Science and Technology of Food Industry,2020,41(18):17−23. [23] 白竣文, 王吉亮, 肖红伟, 等. 基于Weibull分布函数的葡萄干燥过程模拟及应用[J]. 农业工程学报,2013(16):278−285. [BAI Junwen, WANG Jiliang, XIAO Hongwei, et al. Weibull distribution for modeling drying of grapes and its application[J]. Transactions of the Chinese Society of Agricultural Engineering,2013(16):278−285. doi: 10.3969/j.issn.1002-6819.2013.16.035 [24] CORZO O, BRACHO N, PEREIRA A, et al. Weibull distribution for modeling air drying of coroba slices[J]. LWT-Food Science and Technology,2008,41(10):2023−2028. doi: 10.1016/j.lwt.2008.01.002

[25] 郑建祥, 高翔, 周明锋. 基于分段Weibull分布的使用可靠性统计模型[J]. 农业机械学报,2008,39(6):50−53. [ZHENG Jianxiang, GAO Xiang, ZHOU Mingfeng. Statistical distribution model of field reliability based on phased Weibull distribution[J]. Transactions of the Chinese Society for Agriculture Machinery,2008,39(6):50−53. [26] 王蕴博, 王宝和. Weibull函数及其在干燥动力学研究中的应用[J]. 干燥技术与设备,2011(3):103−109. [WANG Yunbo, WANG Baohe. Weibull function and its application in research of drying kinetics[J]. Drying Technology and Equipment,2011(3):103−109.

下载:

下载:

下载:

下载: