Effect of Extrusion Temperature on Characteristic Flavor Compounds in Pea Flour

-

摘要: 为探究挤压处理方式对豌豆粉特征风味化合物的影响规律,改善豌豆粉的风味品质,本文以豌豆粉为研究对象,采用电子鼻系统和气相离子色谱(gas chromatography-ion mobility spectrometry,GC-IMS)技术开展挤压温度(120、150、180 ℃)对豌豆粉挥发性风味物质的影响研究。结果表明,GC-IMS共识别鉴定出醛、醇、酮、酸、酯、吡嗪、呋喃和醚类化合物8类共53种挥发性物质。经挤压处理,醇类、酮类、酸类、酯类、醚类物质相对含量减少,吡嗪类和呋喃类物质相对含量增加。其中挤压温度180 ℃时,豌豆粉的特征不良风味物质反-2-辛烯醛、己醛、1-辛烯-3醇、正己醇、1-戊醇、正丁醇和2-戊基呋喃的相对含量分别减少了23.53%、33.23%、50.44%、88.82%、77.69%、84.51%、26.19%;具有焙烤香味的2, 5-二甲基吡嗪、2-甲基吡嗪和2-呋喃甲醇相对含量分别增加了16.16、23.92、7.95倍。相对气味活度值(ROAV)表明生豌豆粉的关键风味物质包括正壬醛、3-甲基丁醛、己醛、正辛醛、1-辛烯-3-醇、庚醛、乙酸乙酯、正丁醛、反-2-辛烯醛、2-戊基呋喃、2-乙基呋喃和正己醇。主成分得分分析确定挤压温度180 ℃,豌豆粉风味品质最佳。

-

关键词:

- 豌豆粉 /

- 挤压温度 /

- 电子鼻系统 /

- 气相离子色谱(GC-IMS) /

- 挥发性风味物质

Abstract: In order to explore the effects of extrusion processing on characteristic flavor compounds of pea flour and improve the flavor quality, in this study, electronic nose(E-nose) and gas chromatography-ion mobility spectrometry(GC-IMS) were used to investigate the effects of extrusion temperatures (120, 150, 180 ℃) on volatile flavor compounds of pea flour and compared with unextruded pea flour. The flavor differences between samples with different extrusion temperatures can be evaluated objectively by the electronic nose system. A total of 53 volatile substances in 8 compounds, including aldehydes, alcohols, ketones, acids, esters, pyrazines, furans and ethers were identified by GC-IMS. The relative content of alcohols, ketones, acids, esters, ethers decreased, the relative content of pyrazines and furans increased. The relative content of characteristic beany flavor compounds such as trans-2-octenal, hexanal, 1-octene-3 alcohol, n-hexanol, 1-pentanol, n-butanol and 2-pentylfuran decreased by 23.53%, 33.23%, 50.44%, 88.82%, 77.69%, 84.51%, 26.19%, respectively and the relative content of 2, 5-dimethylpyrazine, 2-methylpyrazine and 2-furanmethanol with roasted flavor increased by 16.16, 23.92, and 7.95 times, respectively at the extrusion temperature of 180 ℃. Relative odor activity value (ROAV) showed that n-nonanal, 3-methylbutanal, hexanal, n-octanal, 1-octen-3-ol, heptanal, ethyl acetate, n-butyraldehyde, trans-2-octenal, 2-pentylfuran, 2-ethylfuran and n-hexanol were the characteristic flavor compounds of raw pea flour. Principal component score determined that the flavor of the 180 ℃ extruded sample was the best. -

豌豆(Pisum sativum Linn)具有高营养价值,是人类重要蛋白质、碳水化合物及膳食纤维的来源。此外,还含有丰富的膳食纤维(10.4 g/100 g)以及维生素B1(0.54 mg/100 g)、胡萝卜素、多酚、无机盐及钾、钙、镁等微量元素[1-2],其特殊成分止杈酸、赤霉素和植物凝集素,具有抑菌消炎,增强人体新陈代谢的功能。然而,豌豆在粉碎过程中伴随组织结构的破坏和分子氧的存在,使不饱和脂肪酸在脂氧合酶的作用下发生酶促氧化降解反应,形成氢过氧化物后再裂解成多种具有不同程度异味的小分子醇、酸、酮、酸和胺等挥发性化合物,从而形成豆腥味;或醛、酮类物质直接与蛋白质和氨基酸结合,产生豆腥味和苦涩味[3-4];以及不饱和脂肪酸(如亚油酸)的自动氧化及特殊光氧化也会引起豌豆产生异味[5-6]。这种风味被描述为青豆味、生青味、草皮味、泥土味和酸臭味[7],影响豌豆制品的食用品质。

挤压是工业化程度较高的一种热处理方式,已广泛应用于稳定化和改性处理杂粮、谷物等[8-9]。在挤压过程中,物料在受到挤压、揉搓、剪切等机械作用,以及外加湿热等一系列物理、化学作用后,淀粉发生糊化,蛋白质发生变性,脂肪发生水解,产品的品质发生改变,同时能有效去除或减少某些不良风味物质。研究表明,挤压处理可降低藜麦的苦涩味、丰富燕麦的香气和风味[10-11];通过调节挤压参数可提高玉米粉的风味保留[12],目前,已开展了挤压参数对豌豆其制品的理化品质、营养特性、感官品质及生物活性的影响研究[13-14],而对豌豆特征风味化合物的影响尚未报道。气相离子迁移谱(gas chromatography-ion mobility spectrometry, GC-IMS)是新兴的一种分析样品中挥发性化合物的检测方法,具有灵敏度高、结果直观,无需复杂的前处理等优点,并可提供化合物定性信息和定量数据,在食品风味分析、道地研究鉴定、环境VOCs检测、产品质量控制及临床医疗诊断等领域发挥着重要作用[15]。

目前,尚无GC-IMS应用于豌豆粉风味分析的研究报道,本研究可弥补这一空白。本研究以生豌豆粉为对照,采用电子鼻检测系统和GC-IMS联用技术,并结合相对气味活度值(ROAV)分析,探讨不同挤压温度对豌豆粉特征风味化合物的影响,对减弱豌豆粉不良风味,丰富其焙烤风味,创制高添加量豌豆粉面制品具有重要意义,并为拓展豌豆加工利用途径提供一定参考。

1. 材料与方法

1.1 材料与仪器

豌豆 采自河北文安利合粮油加工厂。

PEN3电子鼻 德国Airsense公司;FlavourSpec®气相色谱离子迁移谱联用仪 山东海能科学仪器有限公司。

1.2 实验方法

1.2.1 豌豆粉的挤压工艺参数

豌豆经除杂、清选后,采用80目筛网的粉碎机粉碎,制备生豌豆粉。在大量挤压试验基础上,设置豌豆粉的水分含量17.5%,喂料速度200 g/min,螺杆转速250 r/min。由于升温速度较慢,随着温度的升高,分别截取不同温度点(120、150和180 ℃)生产的挤压豌豆粉。对照样品为未处理的生豌豆粉。

1.2.2 电子鼻测定

称量10 g样品于样品瓶中并加盖密封,静置10 min后,使用PEN3电子鼻进行检测。将进样针头插入样品瓶中,测定条件为检测温度50 ℃,传感器自清洗时间80 s,归零时间10 s;进样流量200 mL/min;分析采样时间80 s。各传感器对不同物质的响应类型如表1所示。

表 1 电子鼻中各个传感器的响应类型Table 1. Response types of the various sensors in E-nose阵列序号 传感器名称 性能描述 1 W1C 芳香成分,苯类 2 W5S 灵敏度大,对氮氧化合物很灵敏 3 W3C 氨水,对芳香成分灵敏 4 W6S 主要对氢气有选择性 5 W5C 烷烃芳香成分 6 W1S 对甲烷等短链烷烃灵敏 7 W1W 对无机硫化物灵敏 8 W2S 对醇醚醛酮类灵敏 9 W2W 芳香成分,对有机硫化物灵敏 10 W3S 对烷烃灵敏,长链烷烃类 1.2.3 挥发性风味物质的测定

顶空进样条件:称取3.5 g样品,置于20 mL顶空样品瓶中,密闭封口后进行检测。顶空孵育温度75 ℃,孵育时间20 min;顶空进样针温度85 ℃,进样体积500 μL,清洗时间30 s。

气相色谱条件:色谱柱FS-SE-54-CB-0.5 15 m ID:0.53 mm;色谱柱温40 ℃,分析时间30 min;载气N2(纯度≥99.999%);载气流量 0~2 min 2 mL/min;2~10 min 2~10 mL/min;10~20 min 10~100 mL/min;20~25 min 100~130 mL/min;25~30 min 130 mL/min。

离子迁移谱条件:迁移谱的温度45 ℃,选用纯度超过99.999%漂移气N2以150 mL/min的速度漂移,采用正离子离化,ß 射线(氚,3H)进行放射处理。

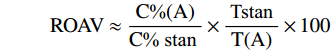

1.3 相对气味活度值计算

参考刘登勇等[16]的方法,相对气味活度值(ROAV)可评价各挥发性化合物对样品总体风味的贡献,设定对样品风味贡献最大成分:ROAVstan=100,则对其他挥发性化合物(A)ROAV值计算公式如下:

ROAV≈C%(A)C% stan × Tstan T(A)×100 式中:C%(A)、T(A)为各挥发性化合物的相对百分含量和感觉阈值;C%stan、Tstan分别为对样品风味贡献最大组分的相对百分含量和感觉阈值。所有挥发性化合物的ROAV≤100,1≤ROAV≤100的化合物为关键性风味物质,ROAV值越大,对样品风味的贡献率越大,0.1≤ROAV<1的化合物对样品的总体风味具有重要的修饰作用。

1.4 数据处理

电子鼻数据采用Winmuster软件进行主成分分析(principle component analysis,PCA)和线性判别分析(linear discriminant analysis,LDA)。使用 G.A.S.开发的 GC x IMS Library Search 软件,通过内置的 NIST 2014 气相保留指数数据库与IMS迁移时间数据库二维定性,利用LAV软件的Gallery Plot插件选取图中所有的待分析区域,生成指纹图谱。采用Excel 2016和SPSS 22.0进行数据处理及图表绘制。

2. 结果与分析

2.1 基于电子鼻评价挤压温度对豌豆粉特征风味化合物的影响

2.1.1 豌豆粉风味的电子鼻雷达图分析

根据4种样品在各传感器上平行测定数据的平均响应值,建立挥发性气味雷达图,如图1。响应值为样品气味经过电子鼻传感器引起电阻变化G与空气经过传感器引起的电阻变化G0的比值,图1可直观比较电子鼻对不同挤压温度豌豆粉响应值的差异,挤压熟化的豌豆粉与生豌豆粉风味差异明显,主要集中在W2W、W1W及W1S传感器上,对短链烷烃、硫化物和芳香成分灵敏;其余传感器对样品的响应值较小,表明电子鼻对样品中苯类芳香成分、氮氧化合物、烷烃芳香成分等风味物质响应不敏感或该类风味物质含量较低;挤压150 ℃和挤压180 ℃的样品雷达图谱几乎重叠,表明样品中存在相似的挥发性成分。综合分析,PEN3电子鼻系统较好地区分不同挤压温度样品间挥发性物质的差异。

2.1.2 豌豆粉的PCA、LDA分析

由图2和图3可知,在PCA分析图谱中,第一主成分(PC1)贡献率99.70%,第二主成分(PC2)贡献率0.15%,累积贡献率达到99.85%;LDA分析图谱中,第一主成分(LD1)贡献率95.22%,第二主成分(LD2)贡献率4.21%,累积贡献率达到99.43%,说明PCA和LDA中,两个主成分能够完全代表样品的主要风味信息特征。生豌豆粉与挤压豌豆粉相距较远,原因可能是豌豆粉在挤压的高温、高压、高剪切作用下,淀粉发生糊化、降解,蛋白质发生变性、重组,羰基氨基化合物发生美拉德反应以及脂肪酸的氧化降解等产生新的风味物质[17]或挤压作用使部分与豌豆蛋白密切结合的风味化合物发生分离,从而改变豌豆特征风味[18]。三种挤压温度不同的豌豆粉样品之间未呈现聚集,说明风味组成呈现差异性。Pfannhauser[19]认为谷物中挥发性物质的组成浓度取决于热处理温度,当美拉德反应发生时,特别是由于吡嗪、吡咯、呋喃等成分的变化,样品间风味呈现差异。综合电子鼻PCA和LDA图谱分析,基于电子鼻可以客观区分不同挤压处理温度的豌豆粉,为了进一步判断挤压温度对豌豆风味化合物组成的影响,需结合GC-IMS联用技术进行定性定量分析。

2.2 基于GC-IMS评价挤压温度对豌豆特征挥发性化合物的影响

2.2.1 豌豆粉的气相色谱离子迁移谱图

图4为不同挤压温度的豌豆粉挥发性物质气相色谱离子迁移谱差异图,左侧红色竖线为 RIP峰(反应离子峰),迁移时间为7.8 ms,RIP峰两侧的每一个点代表一种挥发性有机物。图4以生豌豆粉为对照,与挤压样品中浓度相同的物质颜色抵消为白色,蓝色区域表示该物质浓度低于参比样品,蓝色越深,浓度越低;红色区域表示该物质浓度高于参比样品,红色越深,浓度越高,具体变化趋势如左上角颜色变化条所示。由图4可知随着挤压温度的升高,迁移谱中呈现红色点越来越多、越来越大,样品中挥发性物质种类和浓度逐渐增加,这可能是由于挤压的高温作用下发生了许多化学反应,如美拉德反应,醛、酮以及脂类氧化,氨基酸的降解,酚酸的热降解,硫胺素的热降解,类胡萝卜素的氧化和热降解等[20],这些反应生成了大量对豌豆粉风味有贡献作用的挥发性成分。

![]() 图 4 豌豆粉挥发性物质气相色谱离子迁移谱差异图注:a.生豌豆粉;b.挤压120 ℃;c.挤压150 ℃;d.挤压180 ℃;图6同。Figure 4. Gas phase ion migration spectrogram of volatile compounds of pea flour

图 4 豌豆粉挥发性物质气相色谱离子迁移谱差异图注:a.生豌豆粉;b.挤压120 ℃;c.挤压150 ℃;d.挤压180 ℃;图6同。Figure 4. Gas phase ion migration spectrogram of volatile compounds of pea flour表2为不同挤压温度豌豆粉挥发性物质相似度分析,由表2可知,生豌豆粉与挤压120、150、180 ℃的豌豆粉的相似度分别为54%、40%、31%,随着挤压温度的升高呈下降趋势;挤压120 ℃与挤压150 ℃样品间相似度和挤压150 ℃与挤压180 ℃样品间相似度接近,分别为78%、79%,而挤压120 ℃与挤压180 ℃的样品间相似度仅为66%。综合分析表明,豌豆粉经挤压处理后,其风味特性发生明显变化,同时挤压温度影响豌豆粉的特征风味物质组成。

表 2 豌豆粉挥发性物质相似度分析Table 2. Analysis of similarity of volatile compounds of pea flour相似度(%) 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 生豌豆粉 100 54 40 31 挤压120 ℃ 100 78 66 挤压150 ℃ 100 79 挤压180 ℃ 100 2.2.2 挤压温度对豌豆挥发性风味化合物的影响

图5显示了4组豌豆粉中挥发性化合物的种类和相对含量,结合表3可知4组样品共识别鉴定出53种挥发性化合物,其中醛类和醇类物质种类数目较多,分别为16、15种,还有7种酮类、5种酸类、3种酯类、3种吡嗪类、3种呋喃类和1种醚类。生豌豆粉中,醇类和酮类物质含量较高,分别为33.56%和28.33%,其次是醛类(9.249%)、酸类(6.601%),其中醇类物质一般来自脂肪的氧化,是豌豆风味的重要贡献者之一[21]。经挤压处理,挥发性风味物质种类数目未改变,而醇类、酮类、酸类、酯类、醚类物质含量减少,并随挤压温度的升高逐渐降低(酸类除外),且在挤压150和180 ℃时无显著差异;醛类含量增加,并随着挤压温度的升高含量逐渐降低,可能是由于在高温处理过程中醇类化合物氧化成相应的醛类化合物;吡嗪类、呋喃类含量增加,且随挤压温度升高逐渐增加。

表 3 挤压温度对豌豆粉挥发性单组分物质的影响Table 3. Effects of extrusion temperature on volatile single components of pea flour峰号 保留时间(s) 迁移时间(ms) 名称 气味描述 相对含量(%) 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 醛类 9 180.621 1.2848 正丁醛 辛辣味、发霉面包味 1.367±0.020a 0.646±0.081b 0.386±0.069c 0.289±0.024c 16 942.004 1.3323 反-2-辛烯醛 脂肪味、黄瓜香 0.374±0.009a 0.358±0.007a 0.314±0.017b 0.286±0.008c 27 389.247 1.5619 己醛 青豆味、草味 2.847±0.030a 2.624±0.312a 2.014±0.174b 1.901±0.035c 35 717.384 1.1485 苯甲醛 杏仁味、坚果和樱桃香气 0.517±0.001d 1.750±0.049a 1.457±0.034b 1.256±0.013c 36 214.405 1.4057 3-甲基丁醛 麦芽香、坚果味 0.132±0.012d 3.663±0.278a 2.654±0.195b 2.082±0.057c 39 715.622 1.4685 苯甲醛二聚体 特殊杏仁味 0.086±0.007d 0.506±0.030a 0.425±0.008b 0.322±0.019c 42 614.357 1.3389 庚醛 脂肪香 0.844±0.013b 1.068±0.101a 0.863±0.058b 0.519±0.025c 43 251.994 1.4198 戊醛 果香、面包香 0.042±0.002d 0.594±0.055a 0.386±0.040b 0.248±0.011c 47 612.819 1.6958 庚醛二聚体 油脂、金属 0.064±0.005c 0.360±0.043a 0.211±0.023b 0.120±0.010c 58 1074.859 1.4788 正壬醛 蜡香、柑橘香味 1.604±0.054c 2.880±0.049a 2.907±0.047a 1.961±0.010b 59 1076.756 1.9459 正壬醛二聚体 类似柑橘皮味 0.363±0.040b 0.413±0.013ab 0.454±0.033a 0.284±0.021c 61 811.889 1.4109 正辛醛 甜橙、轻微油脂味、蜂蜜香 0.425±0.011c 0.819±0.035a 0.858±0.045a 0.635±0.023b 62 811.918 1.8247 正辛醛二聚体 甜橙、轻微油脂味、蜂蜜香 0.116±0.007a 0.093±0.005b 0.119±0.004a 0.100±0.003b 73 660.968 1.3943 3-甲硫基丙醛 醇厚酱香、红烧肉香 0.107±0.013d 0.491±0.065c 1.734±0.081b 2.438±0.137a 95 883.49 1.2573 苯乙醛 青香、玫瑰、花香、巧克力香气 0.045±0.032c 0.635±0.029b 0.748±0.032a 0.769±0.027a 133 154.799 1.2828 异丁醛 — 0.316±0.004c 1.733±0.113a 1.408±0.105b 1.221±0.094b 醇类 3 779.017 1.1578 1-辛烯-3-醇 蘑菇、干草香气 0.565±0.010a 0.423±0.013b 0.306±0.009c 0.280±0.003d 5 156.606 1.1102 正丙醇 酒精发酵味 5.537±0.157a 1.458±0.124b 0.729±0.126c 0.522±0.079c 8 116.741 1.0454 乙醇 较浓酒精味 9.679±0.066a 3.092±0.159b 1.714±0.159c 1.162±0.067d 13 557.136 1.3269 正己醇 柠檬、草味、青绿味 5.232±0.180a 1.858±0.160b 0.728±0.024c 0.507±0.017c 15 199.352 1.1739 异丁醇 酒味、皮质味 1.951±0.101a 0.669±0.025b 0.350±0.037c 0.249±0.004c 17 199.833 1.365 异丁醇二聚体 酒味、皮质味 1.149±0.051a 0.390±0.059b 0.089±0.022c 0.046±0.004c 18 557.136 1.6466 正己醇二聚体 柠檬、草味、青绿味 1.236±0.014a 0.297±0.038b 0.091±0.006c 0.058±0.004c 21 157.566 1.2529 正丙醇二聚体 酒精发酵味 2.474±0.073a 0.316±0.034b 0.158±0.013c 0.122±0.009c 32 354.489 1.2551 1-戊醇 杂醇气息、辣味 0.968±0.012a 0.618±0.050b 0.384±0.013c 0.216±0.013d 34 136.177 1.1698 2-丙醇 酒精味、发霉木屑味 3.047±0.062a 0.512±0.054b 0.267±0.031c 0.158±0.011c 37 230.092 1.1827 正丁醇 酒气味 0.368±0.009a 0.069±0.009b 0.064±0.006b 0.057±0.003b 40 498.783 1.1772 2-己烯醇 水果味、青草味 0.338±0.008bc 0.545±0.046a 0.409±0.029b 0.315±0.006c 46 353.049 1.5154 1-戊醇二聚体 杂醇气息、辣味 0.433±0.004a 0.502±0.073a 0.233±0.031b 0.085±0.006c 101 306.996 1.3193 3-甲基丁醇 威士忌、水果味 0.316±0.055d 1.173±0.060c 2.214±0.016b 2.382±0.028a 119 936.526 1.1898 苯乙醇 风信子、栀子香气 0.262±0.033a 0.132±0.003c 0.165±0.009bc 0.186±0.002b 酮类 4 246.902 1.1223 2-戊酮 辛辣味 1.340±0.055a 0.322±0.004b 0.330±0.028b 0.378±0.014b 7 244.501 1.3694 2-戊酮二聚体 辛辣味 2.499±0.041a 0.984±0.101b 0.672±0.081c 0.513±0.036c 23 262.596 1.3589 3-戊酮 辛辣味 0.468±0.033a 0.064±0.016b 0.024±0.006b 0.020±0.007b 29 176.298 1.2464 2-丁酮 辛辣味 8.784±0.219a 7.156±0.227b 5.956±0.182c 5.764±0.111c 30 128.268 1.1157 丙酮 苦杏仁味 13.852±0.631a 9.187±0.715b 6.965±0.735c 7.106±0.304c 33 305.979 1.2486 3-羟基-2-丁酮 木质的、酸奶味的、奶油味的 0.523±0.008a 0.157±0.032b 0.085±0.017c 0.067±0.005c 38 594.116 1.2643 2-庚酮 梨的水果香气 0.861±0.024c 1.408±0.081a 1.087±0.044b 0.780±0.022c 酸类 2 388.111 1.1695 正丁酸 刺激性酸奶酪味 3.371±0.091a 0.305±0.028b 0.200±0.010bc 0.172±0.011c 6 505.683 1.2261 3-甲基丁酸 刺激性酸败味 1.054±0.019a 0.310±0.037b 0.216±0.008c 0.232±0.008c 26 386.67 1.3858 正丁酸二聚体 刺激性酸奶酪味 1.056±0.168a 0.282±0.010b 0.317±0.017b 0.308±0.030b 56 1286.105 1.4098 辛酸 酸败、似汗臭味、稀释后呈干酪味 0.627±0.040a 0.611±0.082a 0.524±0.052a 0.491±0.040a 111 552.73 1.2296 戊酸 稀释后呈果香、奶香、干酪味 0.494±0.020c 1.113±0.200b 1.482±0.048a 1.561±0.167a 酯类 19 183.022 1.3232 乙酸乙酯 醚香、水果香味 1.128±0.064a 0.217±0.036b 0.080±0.018c 0.041±0.004c 24 502.233 1.2599 三氢草莓酸乙酯 苹果、菠萝等水果味 0.187±0.005a 0.036±0.001b 0.033±0.005b 0.029±0.001b 25 486.708 1.2399 二氢草莓酸乙酯 苹果样香味 0.167±0.006a 0.021±0.003b 0.017±0.003b 0.014±0.001b 吡嗪类 31 785.866 1.1778 2,3,5-三甲基吡嗪 坚果香、土豆、可可 0.152±0.007a 0.089±0.003b 0.077±0.003c 0.059±0.003d 109 459.031 1.3943 2-甲基吡嗪 烤坚果、可可味 0.078±0.011c 1.511±0.041b 1.898±0.007a 1.944±0.017a 118 664.871 1.4942 2,5-二甲基吡嗪 烤坚果、花生、脂肪香 0.163±0.019c 1.082±0.016b 2.670±0.014a 2.797±0.112a 呋喃类 41 727.334 1.2573 2-戊基呋喃 泥土味、青豆味 0.378±0.032b 0.523±0.020a 0.325±0.009b 0.279±0.008c 48 307.42 1.0904 2-乙基呋喃 泥土味、烧焦麦芽味 0.101±0.011b 0.126±0.011b 0.051±0.004a 0.043±0.001c 110 555.707 1.1012 2-呋喃甲醇 甜香、焦糖香、面包香、咖啡香 0.300±0.027d 1.975±0.030c 2.232±0.030b 2.685±0.052a 醚类 11 258.185 1.0458 烯丙基甲基硫醚 蒜味 1.348±0.054a 0.551±0.052b 0.344±0.019c 0.275±0.018c 注:表中数据均为平均值±标准差,同行的数值上标注不同的小写字母表示有显著性差异(P<0.05);“−”表示未查到特征气味。 Poliseli-Scopel等[22]将豌豆的不良风味描述为草味、生青味、苦味和涩味。醇类中1-己醇、1-辛烯-3-醇和1-壬醇分别赋予类似干草味、蘑菇味和豌豆的泥土味;己醛是引起豌豆呈现“类似干草”异味的主要原因,呈现绿色的草和植物叶子的味道,也赋予豌豆一定的豆腥味[23]。研究表明,非挥发性有机物皂苷与苦味有关,含硫化合物、脂肪烃和芳香烃引起豌豆呈现异味[9]。据相关文献报道[24-25],与豆类不良风味有关的化合物有1-辛烯-3-醇,1-辛烯-3-酮,1-戊醇,2-庚酮,2-异丙基-3-甲氧基吡嗪,2-甲基-3-庚酮,2-戊基呋喃,3-甲基丁醇,苯乙酮,1-丁醇,己醛,1-己醇,辛醛,戊醛,丙醛,反,反-2,4-壬二烯醛、反,反-2,4-癸二烯醛、反-2-壬烯醛和反-2-辛烯醛。其中,本实验检测到的不良风味组分有反-2-辛烯醛、己醛、戊醛、正辛醛、1-辛烯-3醇、正己醇、1-戊醇、正丁醇、3-甲基丁醇、2-庚酮和2-戊基呋喃。除戊醛、正辛醛、3-甲基丁醇和2-庚酮外,其余物质相对含量均随挤压温度升高而降低,说明挤压处理可在一定程度上提升豌豆风味品质。

醛类物质一般来自油脂的自动氧化和氨基酸的降解[26],其阈值较低,多具有果香、青香、脂肪香或油炸香等特征气味。挤压处理后,豌豆粉中苯甲醛、3-甲基丁醛、苯甲醛二聚体、戊醛、庚醛二聚体、正壬醛、正辛醛和异丁醛含量增加,原因可能是豌豆粉挤压过程中高温、高压、高剪切作用,引起风味物质间发生转化,一部分风味物质作为前体物质受热发生一系列化学变化导致含量增加,或者在豌豆粉中仍然存在风味前体物质,受热后自身继续发生氧化使物质含量增加。经挤压处理,豌豆中正丁醛(辛辣味、发霉面包味)、反-2-辛烯醛(脂肪味、黄瓜香)和己醛(青豆味、干草味)含量随挤压温度的升高逐渐降低;3-甲硫基丙醛(煮土豆味)和苯乙醛(熟花生的香甜味)含量随着挤压温度的升高逐渐增加,对挤压豌豆粉风味形成具有重要意义。

醇类物质的形成一般来源于脂肪的氧化。由于饱和醇的风味阈值(500~20000 μg/kg)较高[27],2-丙醇、正丙醇、乙醇、正己醇、异丁醇、正丁醇、1-戊醇和3-甲基丁醇等醇类对豌豆粉的风味影响较小。不饱和醇的风味阈值较低,1-辛烯-3-醇(蘑菇、薰衣草、干草香气)、2-己烯醇(水果味、青草味)和苯乙醇(风信子、栀子香气)对风味的形成起到一定的作用。经挤压处理,豌豆粉中大部分醇类物质含量显著降低,2-己烯醇具有水果味和青草味,在挤压温度120、150 ℃时含量增加。酮类物质可能是醇类挤压高温作用下的氧化产物,也可能是酯类的分解产物[28]。豌豆中2-丁酮和丙酮含量较高,其他酮类物质含量不超过3%。经挤压处理,豌豆粉中大部分酮类物质含量降低,除挤压温度120和150 ℃时2-庚酮含量较高。酸类化合物由醛酮类物质氧化或脂肪酸降解产生[29]。豌豆挤压前后均可检测到酸类物质,包括正丁酸、正丁酸二聚体、3-甲基丁酸、辛酸和戊酸,多呈刺激性酸败气味,其中正丁酸具有刺激性酸奶酪味,是典型的挥发性低级脂肪酸;戊酸含量随挤压温度的升高逐渐增加,其他酸类物质含量逐渐减少。

挤压前后豌豆中均可检测到3种酯类物质,且含量均不高,随挤压温度的升高均呈下降趋势。由于酯类物质的香味阈值较高,对豌豆的风味影响不大。吡嗪一般由氨基酸在高温(>60 ℃)下通过Strecker降解和氧化途径而降解产生[28]。豌豆中检测吡嗪类物质包括2-甲基吡嗪、2,5-二甲基吡嗪、2,3,5-三甲基吡嗪,其中2-甲基吡嗪和2,5-二甲基吡嗪的含量随挤压温度的升高而显著增加,赋予豌豆焙烤风味。研究表明烷基呋喃类化合物一般为亚油酸氧化分解的特有物质,其中2-戊基呋喃是由亚油酸9-羟基自由基的裂解产物与氧反应后再经烷氧自由基环化而成[27],其阈值相对较低,高浓度时呈现豆腥味[30];2-呋喃甲醇具有面包香、焦香味和咖啡香,其含量随挤压温度的升高而增加,对豌豆粉的香味有一定贡献。烯丙基甲基硫醚具有类似蒜味,经挤压处理含量降低。综合分析,经挤压处理可减弱豌豆的不良风味组分,改善风味品质,且挤压温度对豌豆挥发性风味物质的相对含量影响显著。

2.2.3 豌豆不良风味成分的主成分得分分析

选取本实验识别鉴定出的11种不良风味化合物作主成分分析,结果如下:

选取特征值>1的成分作为主成分,共提取了2个主成分,累计贡献率达到为98.499%(表4),足以反映11种不良风味化合物的大部分信息。作风味品质分析得到风味品质函数,结果如表5和表6。

表 4 主成分的初始特征值和累计贡献率Table 4. Initial characteristic values and cumulative contribution of principal components主成分 初始特征值 提取载荷平方和 总计 方差贡献率(%) 累计贡献率(%) 总计 方差贡献率(%) 累计贡献率(%) 1 7.382 67.108 67.108 7.382 67.108 67.108 2 3.453 31.391 98.499 3.453 31.391 98.499 3 0.165 1.501 100 表 5 挥发物类别主成分荷载矩阵Table 5. Principal component load matrix of volatile category挥发性化合物 PC1 PC2 正己醇 0.988 −0.144 正丁醇 0.922 −0.370 1-戊醇 0.985 0.120 1-辛烯-3-醇 0.997 0.074 3-甲基丁醇 −0.987 −0.154 己醛 0.945 0.319 反-2-辛烯醛 0.911 0.403 戊醛 −0.476 0.877 正辛醛 −0.698 0.664 2-庚酮 −0.023 0.997 2-戊基呋喃 0.423 0.886 表 6 挥发性风味品质综合评分及排名Table 6. Comprehensive score and ranking of volatile flavor quality样品 F1 F2 Y综合 排序 生豌豆粉 1.37430 0.25354 1.62783 4 挤压120 ℃ 0.72315 0.90234 1.62549 3 挤压150 ℃ 0.25746 0.73112 0.98858 2 挤压180 ℃ 0.15156 0.55238 0.70394 1 表5可知,第一主成分主要以正己醇、正丁醇、1-戊醇、1-辛烯-3-醇、己醛和反-2-辛烯醛为主,总结来看第一主成分代表醇和醛类不良风味物质;第二主成分主要以2-庚酮、戊醛和2-戊基呋喃的影响为主。由表6可知,不良风味成分得分最低的是挤压180 ℃豌豆粉样品,为0.70394。其次是挤压150 ℃豌豆粉样品为0.98858,生豌豆粉中不良风味成分的得分最高为1.62783。因此,挤压处理可以减弱豌豆不良风味,挤压温度180 ℃,豌豆粉风味品质最佳。

2.2.4 豌豆粉的风味化合物指纹图谱分析

由LAV软件Gallery Plot插件,选取谱图中所有的待分析峰,生成指纹图谱。图谱中每一个点代表一种挥发性物质,以蓝色为背景,红色代表挥发性物质成分,红色越深,表示浓度越高,图谱中每三行代表一个样品,每列代表一个信号峰。为了分析方便,将指纹图谱分为2个部分,如图6所示。指纹图谱可直观说明豌豆粉在不同挤压温度处理下其特征风味物质组成的差异性。由图可知,共检测到138种挥发性物质,不同挤压温度的豌豆粉样品有各自的特征峰区域,同时也有共同的风味区域。A区域为生豌豆粉的特征峰区域,主要物质包括正丁酸、正丁酸二聚体、3-甲基丁酸、2-戊酮、3-戊酮、2-戊酮二聚体、1-辛烯-3-醇、正丙醇、正丙醇二聚体、乙醇、正己醇、正己醇二聚体、异丁醇、异丁醇二聚体、己醛、反-2-辛烯醛、正丁醛、乙酸乙酯、三氢草莓酸乙酯、二氢草莓酸乙酯和烯丙基甲基硫醚。B区域为挤压120 ℃特征峰区域,主要物质包括醇类、醛类和酮类等,如1-戊醇、2-丙醇、2-己烯醇、1-戊醇二聚体、苯甲醛、3-甲基丁醛、正丁醇、苯甲醛二聚体、庚醛、戊醛、庚醛二聚体、2-庚酮、2-丁酮、丙酮、3-羟基-2-丁酮、2,3,5-三甲基吡嗪、2-戊基呋喃和2-乙基呋喃。C区域为挤压150 ℃特征峰区域,该部分挥发性化合物包括辛酸、正壬醛、正壬醛二聚体、正辛醛和正辛醛二聚体。D区域为挤压180 ℃特征峰区域,主要特征物质包括3-甲硫基丙醛、苯乙醛、3-甲基丁醇、甲基吡嗪、2-呋喃甲醇、戊酸、2,5-二甲基吡嗪、苯乙醇,其中部分物质未检出。所有的样本共有的风味物质有2-丁酮、丙酮和2,3,5-三甲基吡嗪,并随挤压温度升高浓度逐渐降低。不同挤压温度的豌豆粉样品产生的风味物质相似,但浓度大小有所差异,大部分有机物浓度随挤压温度升高而增加,如3-甲硫基丙醛、苯乙醛、3-甲基丁醇、 2-甲基吡嗪和2-呋喃甲醇等,从而形成挤压豌豆粉独特的风味。

2.2.5 挤压温度对豌豆粉关键风味化合物组成的影响

仅通过豌豆粉的某种挥发性化合物的浓度并不能说明该物质对样品风味的贡献率,需要结合感觉阈值进行 ROAV 分析。通过查阅文献,获得31种挥发性有机物的感觉阈值[16,31-33],开展ROAV分析,结果见表7。对生豌豆风味品质影响较大(ROAV≥1)的关键挥发性物质有12种,贡献度由大到小的顺序为正壬醛、3-甲基丁醛、己醛、正辛醛、1-辛烯-3-醇、庚醛、乙酸乙酯、正丁醛、反-2-辛烯醛、2-戊基呋喃、2-乙基呋喃、正己醇;另外正丁酸、苯乙醛、3-甲基丁酸、3-羟基-2-丁酮、戊醛、3-甲基丁醇、2-呋喃甲醇和苯乙醇对生豌豆粉风味具有重要的修饰作用(0.1≤ROAV<1)。与生豌豆粉相比,不同挤压温度处理的豌豆粉,其特征风味成分的种类和贡献率略有不同。对挤压120 ℃豌豆粉样品风味影响较大的化合物有6种,贡献度由大到小的顺序为3-甲基丁醛、正壬醛、正辛醛、己醛、1-辛烯-3-醇、庚醛;另外正丁醛、乙酸乙酯、反-2-辛烯醛、2-戊基呋喃、戊醛、2-乙基呋喃、苯乙醛、2-甲基吡嗪和2-呋喃甲醇对样品风味具有重要修饰作用,其中2-甲基吡嗪具有烤坚果味,2-呋喃甲醇具有甜香、焦糖香、面包香和咖啡香。挤压温度150 ℃时,关键性风味物质共7种,较挤压温度120 ℃苯乙醛对风味的贡献度增加,赋予豌豆粉熟花生的甜芳香味;另外正丁醛、乙酸乙酯、反-2-辛烯醛、2-戊基呋喃、戊醛、2-乙基呋喃、2-甲基吡嗪和2-呋喃甲醇对样品风味具有重要的修饰作用。挤压温度180 ℃豌豆粉中关键性风味物质和对风味起修饰作用的挥发性化合物与挤压温度150 ℃相同。综合分析,经挤压处理,豌豆中不良风味化合物的贡献度降低,呈现香味的化合物的贡献度增加。生豌豆的关键风味物质包括正壬醛、3-甲基丁醛、己醛、正辛醛、1-辛烯-3-醇、庚醛、乙酸乙酯、正丁醛、反-2-辛烯醛、2-戊基呋喃、2-乙基呋喃和正己醇;3-甲基丁醛、正壬醛、正辛醛、己醛、1-辛烯-3-醇、庚醛和苯乙醛是挤压豌豆粉特征风味化合物的组成,且反-2-辛烯醛、2-戊基呋喃、戊醛、2-乙基呋喃、2-甲基吡嗪和2-呋喃甲醇对其风味具有重要的辅助作用。

表 7 挤压温度对豌豆粉挥发性风味成分ROAV值的影响Table 7. Effects of extrusion temperature on volatile flavor components ROAV value of pea flour编号 成分 感觉阈值(μg/kg) ROAV值 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 1 正己醇 250 1.305 0.041 0.022 0.019 2 正丁醇 500 0.046 0.001 0.001 0.001 3 1-戊醇 4000 0.015 0.001 0.001 0.001 4 1-辛烯-3-醇 1 35.224 2.310 2.306 2.690 5 3-甲基丁醇 170 0.116 0.038 0.098 0.135 6 乙醇 100000 0.006 0.000 0.000 0.000 7 苯乙醇 86 0.190 0.008 0.014 0.021 8 己醛 4.5 39.443 3.184 3.373 4.058 9 反-2-辛烯醛 3 7.772 0.652 0.789 0.916 10 戊醛 20 0.131 0.162 0.145 0.119 11 正辛醛 0.7 37.852 6.388 9.237 8.714 12 正丁醛 9 9.470 0.392 0.323 0.308 13 苯甲醛 350 0.092 0.027 0.031 0.034 14 3-甲基丁醛 0.2 41.147 100 100 100 15 庚醛 3 17.539 1.944 2.168 1.662 16 正壬醛 1 100 15.725 21.907 18.838 17 苯乙醛 4 0.701 0.867 1.409 1.847 18 3-甲基丁酸 130 0.505 0.013 0.013 0.017 19 正丁酸 240 0.876 0.007 0.006 0.007 20 辛酸 3000 0.013 0.001 0.002 0.002 21 戊酸 3000 0.010 0.002 0.004 0.005 22 2-戊酮 2800 0.030 0.001 0.001 0.001 23 3-羟基-2-丁酮 55 0.593 0.016 0.012 0.012 24 2-丁酮 50000 0.011 0.001 0.001 0.001 25 乙酸乙酯 5 14.065 0.237 0.121 0.079 26 2-戊基呋喃 6 3.928 0.476 0.408 0.447 27 2-乙基呋喃 2.3 2.738 0.299 0.167 0.180 28 2-呋喃甲醇 40 0.468 0.270 0.420 0.645 29 2,3,5-三甲基吡嗪 400 0.024 0.001 0.001 0.001 30 2-甲基吡嗪 80 0.061 0.103 0.179 0.233 31 2,5-二甲基吡嗪 1800 0.006 0.003 0.011 0.015 3. 结论

基于电子鼻的雷达图及PCA和LDA图谱,可客观评价不同挤压温度下豌豆粉的风味差异。基于GC-IMS,共识别鉴定出醛、醇、酮、酸、酯、吡嗪、呋喃和醚类化合物8类共53种挥发性物质。经挤压处理,醇类、酮类、酸类、酯类、醚类物质含量降低,呋喃类、吡嗪类含量增加,醛类含量增加,且随挤压温度的升高逐渐降低。挤压温度180 ℃时,豌豆粉中不良风味化合物,反-2-辛烯醛、己醛、1-辛烯-3醇、正己醇、1-戊醇、正丁醇和2-戊基呋喃的含量分别降低了23.53%、33.23%、50.44%、88.82%、77.69%、84.51%、26.19%;具有焙烤香味的2-甲基吡嗪、2,5-二甲基吡嗪和2-呋喃甲醇,其含量分别增加了16.16倍、23.92倍、7.95倍。结合主成分得分确定挤压温度180 ℃,豌豆粉风味品质最佳。由ROAV 结果表明,生豌豆的关键风味物质包括正壬醛、3-甲基丁醛、己醛、正辛醛、1-辛烯-3-醇、庚醛、乙酸乙酯、正丁醛、反-2-辛烯醛、2-戊基呋喃、2-乙基呋喃和正己醇。3-甲基丁醛、正壬醛、正辛醛、己醛、1-辛烯-3-醇、庚醛和苯乙醛是挤压豌豆粉独特风味的关键风味化合物。但由于GC-IMS技术起步较晚,标准的挥发性有机物数据库不完善,且能查阅到的挥发性物质的感觉阈值信息有限,若确定豌豆的所有特征风味化合物还值得进一步研究。

-

图 4 豌豆粉挥发性物质气相色谱离子迁移谱差异图

注:a.生豌豆粉;b.挤压120 ℃;c.挤压150 ℃;d.挤压180 ℃;图6同。

Figure 4. Gas phase ion migration spectrogram of volatile compounds of pea flour

表 1 电子鼻中各个传感器的响应类型

Table 1 Response types of the various sensors in E-nose

阵列序号 传感器名称 性能描述 1 W1C 芳香成分,苯类 2 W5S 灵敏度大,对氮氧化合物很灵敏 3 W3C 氨水,对芳香成分灵敏 4 W6S 主要对氢气有选择性 5 W5C 烷烃芳香成分 6 W1S 对甲烷等短链烷烃灵敏 7 W1W 对无机硫化物灵敏 8 W2S 对醇醚醛酮类灵敏 9 W2W 芳香成分,对有机硫化物灵敏 10 W3S 对烷烃灵敏,长链烷烃类 表 2 豌豆粉挥发性物质相似度分析

Table 2 Analysis of similarity of volatile compounds of pea flour

相似度(%) 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 生豌豆粉 100 54 40 31 挤压120 ℃ 100 78 66 挤压150 ℃ 100 79 挤压180 ℃ 100 表 3 挤压温度对豌豆粉挥发性单组分物质的影响

Table 3 Effects of extrusion temperature on volatile single components of pea flour

峰号 保留时间(s) 迁移时间(ms) 名称 气味描述 相对含量(%) 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 醛类 9 180.621 1.2848 正丁醛 辛辣味、发霉面包味 1.367±0.020a 0.646±0.081b 0.386±0.069c 0.289±0.024c 16 942.004 1.3323 反-2-辛烯醛 脂肪味、黄瓜香 0.374±0.009a 0.358±0.007a 0.314±0.017b 0.286±0.008c 27 389.247 1.5619 己醛 青豆味、草味 2.847±0.030a 2.624±0.312a 2.014±0.174b 1.901±0.035c 35 717.384 1.1485 苯甲醛 杏仁味、坚果和樱桃香气 0.517±0.001d 1.750±0.049a 1.457±0.034b 1.256±0.013c 36 214.405 1.4057 3-甲基丁醛 麦芽香、坚果味 0.132±0.012d 3.663±0.278a 2.654±0.195b 2.082±0.057c 39 715.622 1.4685 苯甲醛二聚体 特殊杏仁味 0.086±0.007d 0.506±0.030a 0.425±0.008b 0.322±0.019c 42 614.357 1.3389 庚醛 脂肪香 0.844±0.013b 1.068±0.101a 0.863±0.058b 0.519±0.025c 43 251.994 1.4198 戊醛 果香、面包香 0.042±0.002d 0.594±0.055a 0.386±0.040b 0.248±0.011c 47 612.819 1.6958 庚醛二聚体 油脂、金属 0.064±0.005c 0.360±0.043a 0.211±0.023b 0.120±0.010c 58 1074.859 1.4788 正壬醛 蜡香、柑橘香味 1.604±0.054c 2.880±0.049a 2.907±0.047a 1.961±0.010b 59 1076.756 1.9459 正壬醛二聚体 类似柑橘皮味 0.363±0.040b 0.413±0.013ab 0.454±0.033a 0.284±0.021c 61 811.889 1.4109 正辛醛 甜橙、轻微油脂味、蜂蜜香 0.425±0.011c 0.819±0.035a 0.858±0.045a 0.635±0.023b 62 811.918 1.8247 正辛醛二聚体 甜橙、轻微油脂味、蜂蜜香 0.116±0.007a 0.093±0.005b 0.119±0.004a 0.100±0.003b 73 660.968 1.3943 3-甲硫基丙醛 醇厚酱香、红烧肉香 0.107±0.013d 0.491±0.065c 1.734±0.081b 2.438±0.137a 95 883.49 1.2573 苯乙醛 青香、玫瑰、花香、巧克力香气 0.045±0.032c 0.635±0.029b 0.748±0.032a 0.769±0.027a 133 154.799 1.2828 异丁醛 — 0.316±0.004c 1.733±0.113a 1.408±0.105b 1.221±0.094b 醇类 3 779.017 1.1578 1-辛烯-3-醇 蘑菇、干草香气 0.565±0.010a 0.423±0.013b 0.306±0.009c 0.280±0.003d 5 156.606 1.1102 正丙醇 酒精发酵味 5.537±0.157a 1.458±0.124b 0.729±0.126c 0.522±0.079c 8 116.741 1.0454 乙醇 较浓酒精味 9.679±0.066a 3.092±0.159b 1.714±0.159c 1.162±0.067d 13 557.136 1.3269 正己醇 柠檬、草味、青绿味 5.232±0.180a 1.858±0.160b 0.728±0.024c 0.507±0.017c 15 199.352 1.1739 异丁醇 酒味、皮质味 1.951±0.101a 0.669±0.025b 0.350±0.037c 0.249±0.004c 17 199.833 1.365 异丁醇二聚体 酒味、皮质味 1.149±0.051a 0.390±0.059b 0.089±0.022c 0.046±0.004c 18 557.136 1.6466 正己醇二聚体 柠檬、草味、青绿味 1.236±0.014a 0.297±0.038b 0.091±0.006c 0.058±0.004c 21 157.566 1.2529 正丙醇二聚体 酒精发酵味 2.474±0.073a 0.316±0.034b 0.158±0.013c 0.122±0.009c 32 354.489 1.2551 1-戊醇 杂醇气息、辣味 0.968±0.012a 0.618±0.050b 0.384±0.013c 0.216±0.013d 34 136.177 1.1698 2-丙醇 酒精味、发霉木屑味 3.047±0.062a 0.512±0.054b 0.267±0.031c 0.158±0.011c 37 230.092 1.1827 正丁醇 酒气味 0.368±0.009a 0.069±0.009b 0.064±0.006b 0.057±0.003b 40 498.783 1.1772 2-己烯醇 水果味、青草味 0.338±0.008bc 0.545±0.046a 0.409±0.029b 0.315±0.006c 46 353.049 1.5154 1-戊醇二聚体 杂醇气息、辣味 0.433±0.004a 0.502±0.073a 0.233±0.031b 0.085±0.006c 101 306.996 1.3193 3-甲基丁醇 威士忌、水果味 0.316±0.055d 1.173±0.060c 2.214±0.016b 2.382±0.028a 119 936.526 1.1898 苯乙醇 风信子、栀子香气 0.262±0.033a 0.132±0.003c 0.165±0.009bc 0.186±0.002b 酮类 4 246.902 1.1223 2-戊酮 辛辣味 1.340±0.055a 0.322±0.004b 0.330±0.028b 0.378±0.014b 7 244.501 1.3694 2-戊酮二聚体 辛辣味 2.499±0.041a 0.984±0.101b 0.672±0.081c 0.513±0.036c 23 262.596 1.3589 3-戊酮 辛辣味 0.468±0.033a 0.064±0.016b 0.024±0.006b 0.020±0.007b 29 176.298 1.2464 2-丁酮 辛辣味 8.784±0.219a 7.156±0.227b 5.956±0.182c 5.764±0.111c 30 128.268 1.1157 丙酮 苦杏仁味 13.852±0.631a 9.187±0.715b 6.965±0.735c 7.106±0.304c 33 305.979 1.2486 3-羟基-2-丁酮 木质的、酸奶味的、奶油味的 0.523±0.008a 0.157±0.032b 0.085±0.017c 0.067±0.005c 38 594.116 1.2643 2-庚酮 梨的水果香气 0.861±0.024c 1.408±0.081a 1.087±0.044b 0.780±0.022c 酸类 2 388.111 1.1695 正丁酸 刺激性酸奶酪味 3.371±0.091a 0.305±0.028b 0.200±0.010bc 0.172±0.011c 6 505.683 1.2261 3-甲基丁酸 刺激性酸败味 1.054±0.019a 0.310±0.037b 0.216±0.008c 0.232±0.008c 26 386.67 1.3858 正丁酸二聚体 刺激性酸奶酪味 1.056±0.168a 0.282±0.010b 0.317±0.017b 0.308±0.030b 56 1286.105 1.4098 辛酸 酸败、似汗臭味、稀释后呈干酪味 0.627±0.040a 0.611±0.082a 0.524±0.052a 0.491±0.040a 111 552.73 1.2296 戊酸 稀释后呈果香、奶香、干酪味 0.494±0.020c 1.113±0.200b 1.482±0.048a 1.561±0.167a 酯类 19 183.022 1.3232 乙酸乙酯 醚香、水果香味 1.128±0.064a 0.217±0.036b 0.080±0.018c 0.041±0.004c 24 502.233 1.2599 三氢草莓酸乙酯 苹果、菠萝等水果味 0.187±0.005a 0.036±0.001b 0.033±0.005b 0.029±0.001b 25 486.708 1.2399 二氢草莓酸乙酯 苹果样香味 0.167±0.006a 0.021±0.003b 0.017±0.003b 0.014±0.001b 吡嗪类 31 785.866 1.1778 2,3,5-三甲基吡嗪 坚果香、土豆、可可 0.152±0.007a 0.089±0.003b 0.077±0.003c 0.059±0.003d 109 459.031 1.3943 2-甲基吡嗪 烤坚果、可可味 0.078±0.011c 1.511±0.041b 1.898±0.007a 1.944±0.017a 118 664.871 1.4942 2,5-二甲基吡嗪 烤坚果、花生、脂肪香 0.163±0.019c 1.082±0.016b 2.670±0.014a 2.797±0.112a 呋喃类 41 727.334 1.2573 2-戊基呋喃 泥土味、青豆味 0.378±0.032b 0.523±0.020a 0.325±0.009b 0.279±0.008c 48 307.42 1.0904 2-乙基呋喃 泥土味、烧焦麦芽味 0.101±0.011b 0.126±0.011b 0.051±0.004a 0.043±0.001c 110 555.707 1.1012 2-呋喃甲醇 甜香、焦糖香、面包香、咖啡香 0.300±0.027d 1.975±0.030c 2.232±0.030b 2.685±0.052a 醚类 11 258.185 1.0458 烯丙基甲基硫醚 蒜味 1.348±0.054a 0.551±0.052b 0.344±0.019c 0.275±0.018c 注:表中数据均为平均值±标准差,同行的数值上标注不同的小写字母表示有显著性差异(P<0.05);“−”表示未查到特征气味。 表 4 主成分的初始特征值和累计贡献率

Table 4 Initial characteristic values and cumulative contribution of principal components

主成分 初始特征值 提取载荷平方和 总计 方差贡献率(%) 累计贡献率(%) 总计 方差贡献率(%) 累计贡献率(%) 1 7.382 67.108 67.108 7.382 67.108 67.108 2 3.453 31.391 98.499 3.453 31.391 98.499 3 0.165 1.501 100 表 5 挥发物类别主成分荷载矩阵

Table 5 Principal component load matrix of volatile category

挥发性化合物 PC1 PC2 正己醇 0.988 −0.144 正丁醇 0.922 −0.370 1-戊醇 0.985 0.120 1-辛烯-3-醇 0.997 0.074 3-甲基丁醇 −0.987 −0.154 己醛 0.945 0.319 反-2-辛烯醛 0.911 0.403 戊醛 −0.476 0.877 正辛醛 −0.698 0.664 2-庚酮 −0.023 0.997 2-戊基呋喃 0.423 0.886 表 6 挥发性风味品质综合评分及排名

Table 6 Comprehensive score and ranking of volatile flavor quality

样品 F1 F2 Y综合 排序 生豌豆粉 1.37430 0.25354 1.62783 4 挤压120 ℃ 0.72315 0.90234 1.62549 3 挤压150 ℃ 0.25746 0.73112 0.98858 2 挤压180 ℃ 0.15156 0.55238 0.70394 1 表 7 挤压温度对豌豆粉挥发性风味成分ROAV值的影响

Table 7 Effects of extrusion temperature on volatile flavor components ROAV value of pea flour

编号 成分 感觉阈值(μg/kg) ROAV值 生豌豆粉 挤压120 ℃ 挤压150 ℃ 挤压180 ℃ 1 正己醇 250 1.305 0.041 0.022 0.019 2 正丁醇 500 0.046 0.001 0.001 0.001 3 1-戊醇 4000 0.015 0.001 0.001 0.001 4 1-辛烯-3-醇 1 35.224 2.310 2.306 2.690 5 3-甲基丁醇 170 0.116 0.038 0.098 0.135 6 乙醇 100000 0.006 0.000 0.000 0.000 7 苯乙醇 86 0.190 0.008 0.014 0.021 8 己醛 4.5 39.443 3.184 3.373 4.058 9 反-2-辛烯醛 3 7.772 0.652 0.789 0.916 10 戊醛 20 0.131 0.162 0.145 0.119 11 正辛醛 0.7 37.852 6.388 9.237 8.714 12 正丁醛 9 9.470 0.392 0.323 0.308 13 苯甲醛 350 0.092 0.027 0.031 0.034 14 3-甲基丁醛 0.2 41.147 100 100 100 15 庚醛 3 17.539 1.944 2.168 1.662 16 正壬醛 1 100 15.725 21.907 18.838 17 苯乙醛 4 0.701 0.867 1.409 1.847 18 3-甲基丁酸 130 0.505 0.013 0.013 0.017 19 正丁酸 240 0.876 0.007 0.006 0.007 20 辛酸 3000 0.013 0.001 0.002 0.002 21 戊酸 3000 0.010 0.002 0.004 0.005 22 2-戊酮 2800 0.030 0.001 0.001 0.001 23 3-羟基-2-丁酮 55 0.593 0.016 0.012 0.012 24 2-丁酮 50000 0.011 0.001 0.001 0.001 25 乙酸乙酯 5 14.065 0.237 0.121 0.079 26 2-戊基呋喃 6 3.928 0.476 0.408 0.447 27 2-乙基呋喃 2.3 2.738 0.299 0.167 0.180 28 2-呋喃甲醇 40 0.468 0.270 0.420 0.645 29 2,3,5-三甲基吡嗪 400 0.024 0.001 0.001 0.001 30 2-甲基吡嗪 80 0.061 0.103 0.179 0.233 31 2,5-二甲基吡嗪 1800 0.006 0.003 0.011 0.015 -

[1] 张守文, 程宇. 豌豆的营养成分及在食品工业中的应用—有待进一步深入开发的食品配料[J]. 中国食品添加剂,2014(4):154−158. doi: 10.3969/j.issn.1006-2513.2014.04.021 [2] Hall C, Hillen C, Garden R J. Composition, nutritional value and health benefits of pulses[J]. Cereal Chemistry Journal,2016,94(1):11−31.

[3] Chong W K, Mah S Y, Easa A M, et al. Thermal inactivation of lipoxygenase in soya bean using superheated steam to produce low beany flavour soya milk[J]. Journal of Food Science and Technology,2019,56(9):4371−4379. doi: 10.1007/s13197-019-03905-4

[4] Ivanov I, Heydeck D, Hofheinz K, et al. Molecular enzymology of lipoxygenases[J]. Archives Biochemistry and Biophysics,2010,503(2):161−174. doi: 10.1016/j.abb.2010.08.016

[5] 曾祥博. 不同脂肪氧化酶缺失型大豆制备豆浆中挥发性组分及其中间产物比较和分析[D]. 长春: 吉林农业大学, 2019. [6] Lee J Y, Min S, Choe E O, et al. Volatile compounds formation in soy flour during light storage by singlet oxygen oxidation[J]. Journal of Food Science,2003,68(6):1933−1937. doi: 10.1111/j.1365-2621.2003.tb06996.x

[7] Bott L, Chambers E. Sensory characteristics of combinations of chemicals potentially associated with beany aroma in foods[J]. Journal of Sensory Studies,2010,21(3):308−321.

[8] 刘艳香, 汪丽萍, 谭斌, 等. 麸胚挤压稳定化处理对全麦挂面品质特性的影响[J]. 食品科学,2019,40(19):156−163. doi: 10.7506/spkx1002-6630-20181019-206 [9] 刘秉书, 吴淑华, 孙谕莹, 等. 挤压豌豆纤维粉制备的不可溶膳食纤维油脂吸附能力研究[J]. 食品研究与开发,2020,41(9):50−55. doi: 10.12161/j.issn.1005-6521.2020.09.009 [10] 汪新洁, 刘凤杰, 郑俊, 等. 不同挤压膨化温度对燕麦片风味成分的影响[J]. 现代食品科技,2018,34(6):188−196, 309. [11] 周洋, 李璐, 吕莹. 烘烤、热蒸汽和挤压膨化对藜麦风味和苦味的影响[J/OL]. 食品科学: 1−14[2020-06-09]. https://kns-cnki-net.webvpn.hrbcu.edu.cn/kcms/detail/11.2206.TS.20191012.1117.034.html. [12] Michele E C M, Talita M G M, Amanda J, et al. Extrusion of flavored corn grits: Structural characteristics, volatile compounds retention and sensory acceptability[J]. LWT-Food Science and Technology,2013,54(2):434−439. doi: 10.1016/j.lwt.2013.06.021

[13] Cátia S do C, Paula V, Claire P, et al. The impact of extrusion parameters on physicochemical, nutritional and sensorial properties of expanded snacks from pea and oat fractions[J]. LWT,2019,112:108252. doi: 10.1016/j.lwt.2019.108252

[14] Claudia A, Blanca C, Carmen C, et al. The effect of extrusion on the bioactive compounds and antioxidant capacity of novel gluten-free expanded products based on carob fruit, pea and rice blends[J]. Innovative Food Science and Emerging Technologies,2019,52:100−107. doi: 10.1016/j.ifset.2018.12.003

[15] Kafle G K, Khot L R, Sankaran S, et al. State of ion mobility spectrometry and applications in agriculture: A review[J]. Engineering in Agriculture, Environment and Food,2016,9(4):346−357. doi: 10.1016/j.eaef.2016.05.004

[16] 刘登勇, 周光宏, 徐幸莲. 确定食品关键风味化合物的一种新方法: “ROAV”法[J]. 食品科学,2008(7):370−374. doi: 10.3321/j.issn:1002-6630.2008.07.082 [17] 岳崇慧. 糙米粉食特性及其在挤压速食粥中的应用研究[D]. 哈尔滨: 东北农业大学, 2016. [18] Wang K, Arntfield S D. Effect of protein-flavour binding on flavor delivery and protein functional properties: A special emphasis on plant-based proteins[J]. Flavour and Fragrance Journal,2017,32(2):92−101. doi: 10.1002/ffj.3365

[19] Pfannhauser W. Volatiles formed during extrusion cooking of cereals[J]. Flavour and Fragrance Journal,1993,8(2):109−113. doi: 10.1002/ffj.2730080207

[20] Shahidi F, Abad A. Lipid-derived flavours and off-flavours in food[J]. Encyclopedia of Food Chemistry,2019:182−192.

[21] Xu M, Jin Z, Lan Y, et al. HS-SPME-GC-MS/Olfactometry combined with chemometrics to assess the impact of germination on flavor attributes of chickpea, lentil, and yellow pea flours[J]. Food Chemistry,2019,280:83−95. doi: 10.1016/j.foodchem.2018.12.048

[22] Poliseli-Scopel F H, Gallardo-Chacon J J, Juan B, et al. Characterisation of volatile profile in soymilk treated by ultra high pressure homogenisation[J]. Food Chemistry,2013,141(3):2541−2548. doi: 10.1016/j.foodchem.2013.05.067

[23] Roland W S U, Pouvreau L, Curran J, et al. Flavor aspects of pulse ingredients[J]. Cereal Chemistry,2017,94(1):58−65. doi: 10.1094/CCHEM-06-16-0161-FI

[24] Sabrina S, Kateryna Z, Ulrich K, et al. Improvement of the aroma of pea (Pisum sativum) protein extracts by lactic acid fermentation[J]. Food Biotechnology,2012,26(1):58−74. doi: 10.1080/08905436.2011.645939

[25] Zhen M, Joyce I B, Azarnia S, et al. Volatile flavor profile of Saskatchewan grown pulses as affected by different thermal processing treatments[J]. International Journal of Food Properties,2015,19(10):2251−2271.

[26] Stahnke L H. Dried sausages fermented with Staphylococcus xylosus at different temperatures and with different ingredient levels-Part II. Volatile components[J]. Meat Science,1995,41(2):193−209. doi: 10.1016/0309-1740(94)00069-J

[27] 王文艳, 刘凌, 吴娜, 等. 板栗及其膨化制品的挥发性香气成分分析[J]. 食品与发酵工业,2012(5):201−209. [28] Siegmund B, Murkovic M. Changes in chemical composition of pumpkin seeds during the roasting process for production of pumpkin seed oil (Part 2: volatile compounds)[J]. Food Chemistry,2004,84(3):367−374. doi: 10.1016/S0308-8146(03)00241-3

[29] Bryant R J, Mcclung A M. Volatile profiles of aromatic and non-aromatic rice cultivars using SPME/GC-MS[J]. Food Chemistry,2011,124(2):501−513. doi: 10.1016/j.foodchem.2010.06.061

[30] Widjaja R, Craske J D, Wootton M. Comparative studies on volatile components of non-fragrant and fragrant rices[J]. Journal of the Science of Food and Agriculture,2015,70(2):151−161.

[31] 杜勃峰, 丁筑红, 李达, 等. 基于SPME-GC-MS结合ROAV分析评价不同加工方式下皱椒辣椒粉风味品质[J]. 中国调味品,2019,44(8):76−80. doi: 10.3969/j.issn.1000-9973.2019.08.014 [32] Liu Y, He C, Song H L. Comparison of SPME versus SAFE processes for the analysis of flavor compounds in watermelon juice[J]. Food Analytical Methods,2018(11):1677−1689.

[33] 丁丹, 王松磊, 罗瑞明, 等. 基于SPME-GC-MS分析不同烤制时间新疆烤羊腿表层及内层挥发性化合物[J/OL]. 食品科学: 1−19[2020-06-09]. http://kns.cnki.net/kcms/detail/11.2206.TS.20200330.1602.083.html.

下载:

下载:

下载:

下载: